順送プレス加工で製作される薄板プレス加工品では、通常は1つのフープ材にプレス加工を行い、そのまま1つのフープ材として巻取ります。しかし製品によっては、1つのフープ材から2つのフープを得る2条取りの製品もあれば、送り方向に2つ製品を同時に加工する製品もあります。

1度の順送プレス加工で取り数が多くなればなるほど、量産時のコストメリットが大きく働きます。一方で、取り数が多くなると金型構造が複雑になる等のデメリットも生じてしまいます。

ここでは、順送プレス加工における多数個取りのメリットや方法、注意点、実際に当社で製作した多数個取りの薄板プレス加工品事例まで、まとめてご紹介いたします。

順送プレス加工で多数個取りするメリット・デメリット

そもそも順送プレス加工は大量生産時において効率的な加工方法

順送プレス加工は、そもそもが単発プレス加工と比較して、数万~数百万個の部品点数が必要な大量生産において、非常に効率の良い加工方法です。順送金型は、ひとつのプレス金型の中に複数の工程が等間隔で配列され、コイル状の被加工材(フープ材)がつながったままの状態で各工程の加工を連続で行えるように設計されたプレス金型です。単発金型が1つの金型に集約されているため、金型間での移動はなく、1つの金型でプレス加工が完結されます。

順送金型は単発金型と比較して、一回の加工で二つ以上のプロセスを処理することが可能です。そのため順送金型は、加工速度が速く、高い生産性を実現することが可能です。

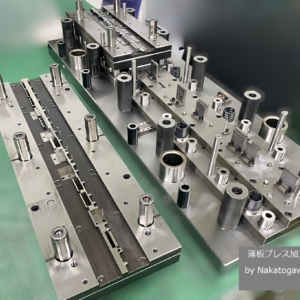

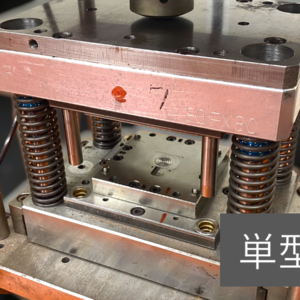

(左が量産型、右が単発型です)

しかし、通常はレイアウトが1列である順送金型を、レイアウトを2,3列に増やしたり、送り方向で2,3個同時に加工することで、順送プレス加工においても多数個取りをすることができます。ただ、順送プレス加工で多数個取りするのには、メリットもデメリットもあるため、きちんと計画やコストに配慮して検討する必要があります。

順送プレス加工で多数取りするメリット

順送プレス加工で多数個取りする際のメリットとしては、下記のようなポイントがあげられます。

生産性が格段に向上

レイアウトが通常は1列であれば10万個生産できる製品があるとします。もしこの金型のレイアウトを2列に増やせば、1回の加工で同時に2つ生産するこができるため、同じフープ材でも20万個生産できるようになり、生産性は2倍になります。

つまり、列を増やせば増やすほど、もしくは送り方向に同時に加工すればするほど、その倍数だけ生産性が上がるのです。

コストダウン

同一時間内で生産できる個数が増加すればするほど、その分だけ製品の生産コストも抑えることができるようになります。多数個取りのメリットは、生産性とコストの2点に集約されていきます。

順送プレス加工で多数取りするデメリット

一方、順送プレス加工で多数取りのデメリットも存在します。

金型がさらに複雑化してしまう

順送金型は、単発金型よりも複雑な設計になっています。1つのコアに対して様々な部品が配置されているためです。そのような順送金型において、列を増やしたりすればするほど、レイアウトはさらに複雑になっていき、金型の構造も複雑になってしまいます。複雑な金型になると、金型設計ノウハウも難易度が上がり、金型部品に求められる技術精度も格段に上がってしまいます。

金型コストが高騰してしまう

レイアウトが増えて金型機構が複雑になればなるほど、部品点数が多くなり、設計ノウハウも難易度が上がるため、当然のことながら順送金型の製作コストが高騰してしまいます。

製品寸法にバラつきが出やすくなる

多数個取りの取り数を増やせば増やすほど、製品を加工するために必要な部品点数が多くなり、工程数も増加してしまいます。工程が増えることで金型は大きくなり、送りピッチによる誤差も累積されていきます。

すると必然的に、同じ寸法精度を狙って順送プレス金型を製作しても、寸法にバラつきが出やすくなってしまうのです。

当社では多数個取りする順送プレス金型の製作実績も多々ございますが、多数個取りの順送金型が必要な場合は、上記のような順送プレス金型のメリットやデメリットに加え、実際の設計・製作ポイント押さえている金型メーカーに依頼する必要があります。

順送プレス加工で多数個取りする方法

順送プレス加工で多数個取りする際は、大きく並列と直列の2種類あります。

並列での多数取り

通常はフープ幅で1列となりますが、並列で多数個取りする際はフープ幅で2列、3列というように、列を並列させて同時に加工していきます。

ただし、並列多数個取りにもいくつか種類があります。位置決め用の穴であるキャリアが、フープの外側にあるのか内側にあるのかで、下記のような違いがあります。

- 同じ製品の並列:キャリアを外側&内側に設置することで、全く同じ製品が2倍の生産性で加工可能。

- 対称製品の並列:2つに割ける二条取り。製品の形状や加工内容によってキャリアを外側または内側に設定するかは検討する必要あり

このように並列多数個取りは、とても奥が深い加工方法なのです。

直列での多数取り

フープ幅での製品個数は1つですが、フープの送り方向に直列で2,3個の製品を同時に加工する方法が、直列多数個取りでの順送プレス加工です。

やや解像度が悪くなりますが、上の写真のように狭いピッチの製品の場合、1つのキャリア(位置決め穴)に対して2つの製品を同時に加工する必要があるため、必然的に直列での多数個取りとなるのです。

並列と直列の使い分け

狭いピッチの製品では、基本的に直列多数個取りが選択されます。一方、通常のピッチで十分な製品を直列多数個取りしようとすると、金型が送り方向に異常に大きくなってしまいます。そのため通常のピッチの製品の場合で、二条取りしたい場合や、生産性を高めて量産したい場合は、横方向での広がりである並列での多数個取りが選択されます。

順送プレス加工では、多数個取りすべき?それとも?

ここまで順送プレス加工における多数個取りのメリット・デメリットや方法について解説してまいりました。が、結論として多数個取りすべきか、1つの順送金型では1工程で加工すべきかは、お客様の優先事項も踏まえてトータルでの判断が必要になります。

- 製品の生産計画

- 金型設計ノウハウ

- 金型製作コスト

- 製品のリードタイム

- 品質精度

- 月間生産個数

- イニシャル費用

結局のところ、

1.1個取り:イニシャルを抑えて、速く品質精度も高く生産

2.多数個取り:イニシャルは高くなるが、大量生産で部品点数ごとのコストを抑える

という形になるため、予算や数量、生産計画に基づいたトータルコストで判断していかなければなりません。

ナカトガワ技研の多数個取り順送プレス加工

薄板プレス加工センターを運営する株式会社ナカトガワ技研では、並列多数個取りも、直列多数個取りも、2個取り、3個取り、4個取りといった多数個取りの順送プレス金型の設計・製作から、薄板プレス加工の試作・量産まで、一貫対応してきた実績がございます。

ナカトガワ技研は、宮城県石巻市で順送プレス金型の製造をつづけて35年の、「知る人ぞ知る」東北最大手の試作順送金型メーカーです。

ナカトガワ技研では、板厚0.03~1.0mmの薄板順送プレス加工を得意としております。特に試作~中量産用の試作金型の設計・製造に強みがある当社は、試作・中量産のプレス加工にも対応しております。この領域のプレス加工では、当社は負けない自信があります。

当社の強みは、試作順送プレス金型の一貫生産を行うことができる設備体制、高精度金型部品を製造できる技術力、そこにあわせて「アイデア」を組み合わせることができることです。ナカトガワ技研は創業以来、累計3000型にも及ぶ試作順送プレス金型の製造を行ってきました。その際に発生する試作サンプルをスケルトンとして、数千種類にも及ぶサンプルを保管しております。 このスケルトンは、実績の積み重ねによる産物であり、簡単に真似できるものではありません。

このスケルトンを元にして当社のエンジニアが繰り返し議論をすることで、当社内でアイデアがどんどん醸成されていきます。設計者の想像力と経験が蓄積された数々のスケルトンをもとに、良いプレス工程は継続し、苦戦したプレス工程は改善をするという、順送プレス金型の設計開発プロセス自体が日々進化し続ける体制ができていること、これこそが当社の順送プレス金型や薄板プレス加工品が選ばれ続けている理由であり、当社が自信を持つところです。

>>順送プレス加工のスケルトンとは?動画でスケルトンをご紹介!

動画でスケルトンレイアウトをご紹介!

当社のYouTubeチャンネルでは、順送プレス金型のスケルトンを一部公開しております。

薄板プレス加工センターの多数個取り薄板プレス加工品の製品事例

続いて、薄板プレス加工センターによる多数個取りの製品事例をご紹介いたします。

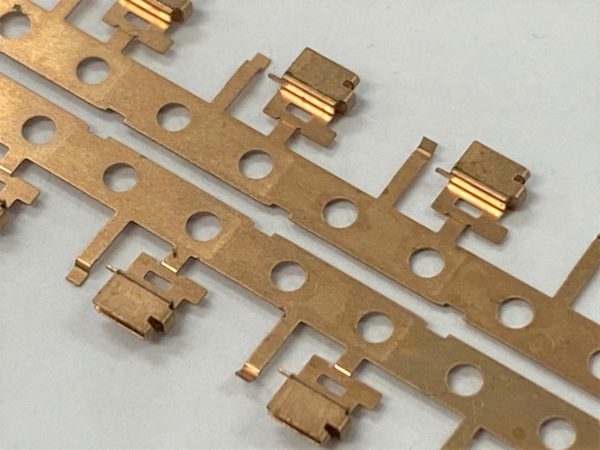

2条取りホールドダウン

こちらは、民生用で使用される、リン青銅製(C5191R-1/2H )のホールドダウンです。板厚は0.12mm、ピッチは9mmで、試作順送金型にて製造いたしました。

こちらのホールドダウンは、写真の通り2列各1個取りの2条取りで製作いたしました。また曲げ部の最小公差が±0.015という、加工精度が非常に高い薄板プレス部品でした。また、写真ではわかりづらいのですが、z曲げ形状の先の部分にコの字曲げ形状があり、コの字曲げをする際に「カム曲げ」が必要な製品でした。しかしこのような形状の場合、Z曲げの精度や金型精度が低いと、カムで製品を潰してしまう恐れがありました。

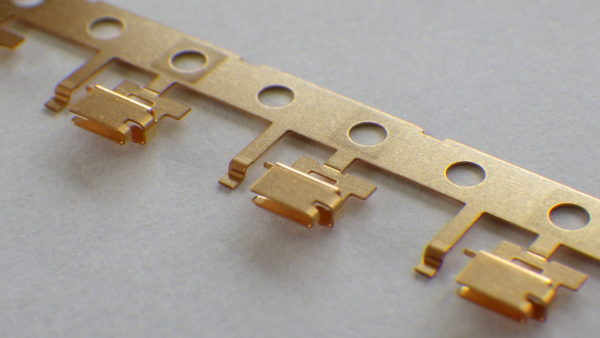

2条取りシェル形状部品①

こちらは、リン青銅(C5191R-1/2H)製のシェル形状部品です。板厚は0.12mm、ピッチは3.6mmで、試作順送金型にて製造いたしました。

こちらのシェル形状部品は、対向で2条取りの加工を行いました。

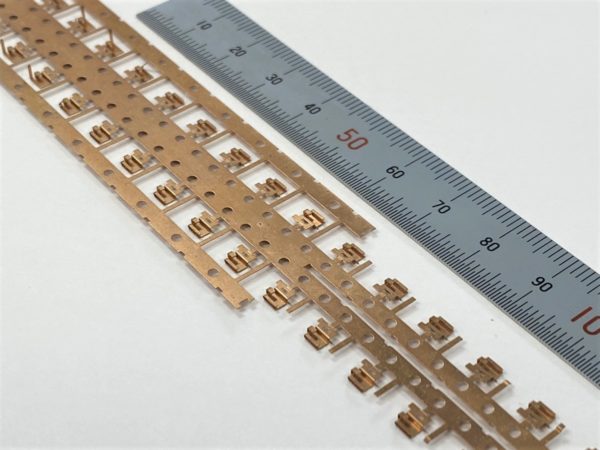

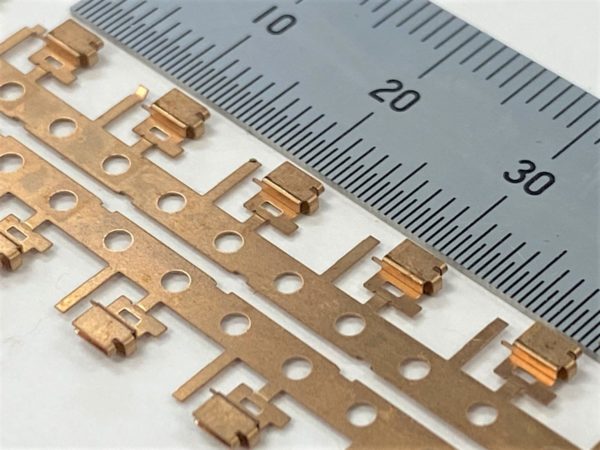

車載用部品向けコルソン合金製コンタクト

こちらは、車載用部品として使用される、コルソン合金製のコンタクトです。板厚は0.1mm、ピッチは2.0mmで、量産順送プレス金型にて製造いたしました。

こちらのコンタクトは、4個取りにて製造を行っており、製品内に板厚の1/2に当たる0.05mmのスリットが入っています。さらに抜き曲げの最小公差が±0.01mmという、非常に高精度なコンタクト部品でした。

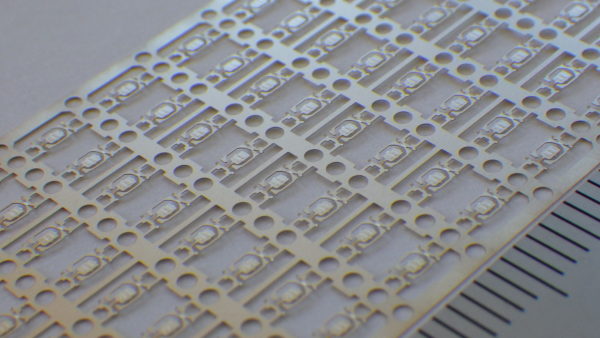

C5210R-EH製LED基板部品

こちらは、リン青銅(C5210R-EH)製のLED基板部品です。板厚は0.06mm、ピッチは5.3mmで、量産順送金型にて製造いたしました。

こちらの基板部品は、8個取りにて安定した加工を行いました。また接点高さは±0.005、曲げ高さは±0.01という、当社の中でも高精度なプレス加工品の中に入る製品です。

薄板プレス加工センターでは、順送プレス金型の試作に関する資料を公開中!

薄板プレス加工センターを運営する株式会社ナカトガワ技研が作成した、数種類のハンドブックをすべて無料でダウンロードできます。順送プレス金型や薄板プレス加工など、幅広く設計者の方々のための情報をまとめています。1つだけの資料ダウンロードから、すべてまとめてダウンロードもできます。

1分でフォーム登録完了、すぐに資料をダウンロードできます!興味のある資料を以下よりダウンロードしてみてください!

順送プレス金型、薄板プレス加工のことなら、薄板プレス加工センターまで!

薄板プレス加工センターを運営する株式会社ナカトガワ技研は、宮城県石巻市で順送プレス金型の製造をつづけて35年、「知る人ぞ知る」東北最大手の試作順送金型メーカーです。

当社では、金型製造やプレス加工に必要な設備が全て整った設備体制により、金型の設計製造から検査、プレス加工まで一貫して行うことができます。

またナカトガワ技研の加工技術は、米粒ほどの大きさにも加工することができるのは当たり前。そのような高精度加工を安定的に行う当社の技術力こそが、高精度金型部品加工を実現するためのポイントです。

さらに当社では、累計3,000型の順送金型の製作実績があり、今までの試作品をスケルトンとして全てサンプル保存しております。この蓄積されたサンプルにより構築された当社のアイデア力で、お客様のご要望に応えて様々な金型形状を生み出します。

ナカトガワ技研では、板厚0.03~1.0mmの薄板順送プレス加工を得意としております。 特に試作~中量産用の試作金型の設計・製造に強みがある当社は、試作・中量産のプレス加工にも対応しております。この領域のプレス加工では、当社は負けない自信があります。

薄板プレス加工にお悩みの方、順送金型にお困りの方は、まずは薄板プレス加工センターまでお気軽にご相談ください。