当社で製作する順送プレス加工品の多くは、フープ材から加工して、そのままフープ形状に巻き取って納品しております。しかし一部の製品は、フープ形状のまま納品できるのにもかかわらず、あえてバラバラの個片に分割カットして納品するように指示をいただいております。

フープ材での納品と個片での納品では、それぞれにメリット・デメリットがあります。特に個片にバラす場合は、形状や品質精度に応じて、カットする方法にも気を付ける必要があります。また数量によっては、量産前試作段階においても順送プレス金型が最適となるケースもあります。

ここでは、順送プレス加工品の納品方法の違いから、順送プレス加工中に個片カットする方法や納品方法、量産試作段階での個片用の順送プレス金型の可能性、そして実際に当社で製作した個片の順送プレス加工品の事例まで、まとめてご紹介いたします。

順送プレス加工品の納品方法は?フープ材でまとめて納品?個片でバラして納品?

順送プレス加工品の納品方法は、フープ材でまとめて納品する方法と、個片にバラして納品する方法と、大きく2種類あります。

フープ材でまとめて納品

順送プレス加工では、フープ材をプレス機に供給して加工していきますが、加工されたフープ材をそのまま巻き取って回収して納品する方法です。

フープ材でまとめてお届けした際のメリットとしては、

- 製品が1カ所に全て集中しているため管理しやすい

- 後工程で使用しやすい

- メッキ工程が容易

などのポイントを上げることができます。

個片でバラして納品

一方で、フープ材を巻き取るのではなく、順送プレス加工中にフープ材から個片にカットして、バラバラの状態で納品する方法もあります。個片にバラシて納品する際は、トレーに入れて納品してほしいというご要望が多くなります。

フープ材と個片、どちらがいいの?

フープ材と個片、どちらの納品方法にも当社では対応可能です。

現状の順送プレス加工品の納品方法は、9割方はフープにまとめて納品するケースが当社では多くなっています。理由としては、当社で製作しているコンタクトやコネクタ端子部品の場合、端子部品製造や基板実装の際にフープ形式の方がメリットが大きいためです。メッキ工程が必要な点や、フープ材を装置にセットした方がトラブルなく自動的に後工程に進みやすい、というメリットがあげられます。

また個片にカットするということは、その分だけ工程数がかかるため、価格も高くなってしまいます。またカットする工程において、どうしても製品の品質管理の点から、SPMを下げて加工する必要があるため、加工工程における生産性もやや落ちてしまいます。

それでもトータルとして考えた時に、サプライヤーに薄板プレス加工をしてもらう際に個片カットしてもらった方がよい、という場合においては、バラバラの個片にカットして納品してもらう、という選択肢を取るべきと言えます。

順送プレス加工品を個片にバラす方法・納品方法とは?

順送プレス加工中にバラバラの個片にする方法には、大きく2種類あります。

- 製品を抜き落す

- 製品を吹き飛ばす

一般的には1.製品を抜き落す の方がイメージできるかと思います。キャリアとの接続部分をカットして、下のダイ部分に抜き落すという方法です。しかし製品を抜き落す方法では、イメージとしては下側にパンチがあるような形でのプレス加工になるため、上側にバリが生じてしまう恐れがあります。

そのためバリ方向を特に気にするという場合は、通常の形で抜き加工をして、製品が落ちる前に吹き飛ばすという手法もあります。しかし製品を吹き飛ばす場合は、製品を吹き飛ばすためのエアー機構が必要になったり、必ずしも思い通りに吹き飛ばずに別のトラブルが生じる可能性が高くなるなど、リスクもやや高くなってしまいます。

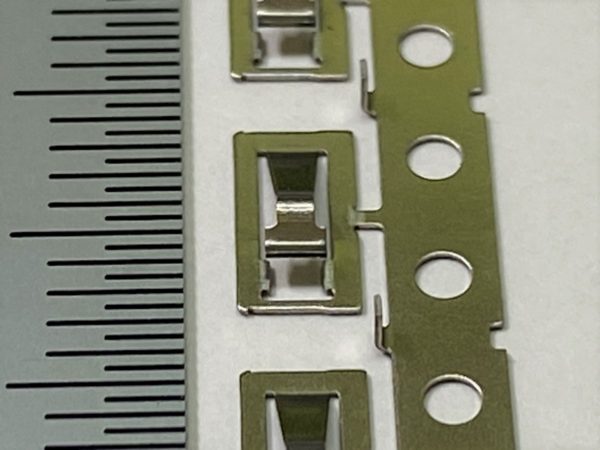

また製品をカットする際に、通常は下記のような片持ち梁のキャリア接続からのカットになります。しかし片持ち梁のような状態なので、どうしてもカット時に曲がってしまう恐れがあります。

一方で、下記も個片にバラす製品なのですが、両端がつながっている形式で、両端をカットしてバラす場合は、両端が接続されている梁のため、カット時の曲がりを抑えることができます。

つまり、順送プレス加工中にバラバラの個片にカットするとしても、製品がどういった形状なのか、特にどの部分が重要なのか、といった点を踏まえた上で、最適な順送プレス加工のレイアウト設計や金型設計、納品方法の選定をする必要があるのです。

また、バラバラの個片にした順送プレス加工品を納品する際に、特に2条取りかつ個片にバラすような製品の場合では、当社では製品シューターを用いております。製品になにかしらの不具合が生じた際に、2つの列のどちらに要因があるのかを特定する必要があります。そのため当社では、各列にシューターを取り付けて、別々に製品を梱包するように工夫を施しております。この工夫により、製品のトレーサビリティが取れるようになるのです。

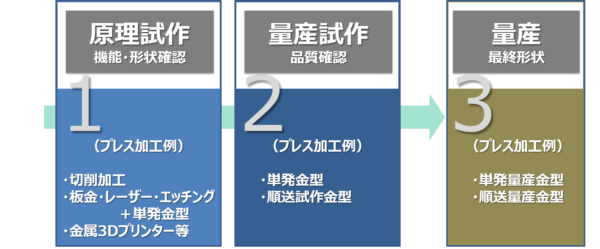

個片用の順送プレス金型は量産向けだけ? ⇒ 量産前試作でも個片の順送プレス金型はあり!

当社にご相談いただく個片の順送プレス金型は、主に量産時でのご依頼が多くなっています。というのも、個片の薄板プレス加工品の試作では、単発金型を選定されることが多いためです。

しかし当社としては、ある程度の数量が必要な量産試作で、評価用の量産試作であれば、順送プレス金型による個片の製作もありだと考えています。

それは、当社の金型がつなぎ量産としても使用いただけるためです。

薄板プレス加工センターを運営している株式会社ナカトガワ技研では、量産試作における試作順送プレス金型と、量産で使用する量産順送プレス金型の設計から製造をしております。

特に当社では、試作順送プレス金型の製造に関して、好評をいただいております。ナカトガワ技研は、量産順送金型の専業メーカーとして年間100型以上の実績を30年積んできております。その経験を基に、量

>>量産プレス金型へのつなぎ対応・更新対応を解決する方法とは?

薄板プレス加工センターの個片での順送プレス加工品の製品事例

続いて、薄板プレス加工センターによる個片での順送プレス加工品の製品事例をご紹介いたします。

ステンレス製 アクチュエータ

こちらは、ステンレス(SUS301HT-TA)製のアクチュエータです。板厚は0.054mm、ピッチは6mmで、試作順送金型にて製造いたしました。

こちらのアクチュエータは、曲げ精度としては±0.02の寸法公差でした。当社の製品の中では比較的簡単に製造可能な製品ですが、お客様のご要望にあわせて低コストな試作順送プレス金型にて製造いたしました。

ステンレス製 極薄板バネ

こちらは、ステンレス(SUS301-HT2000)製の極薄板バネです。板厚は0.029mm、ピッチは5.5mmで、試作順送金型にて製造いたしました。

こちらは抜きや凸形状もございますが、一発曲げ加工にて製造いたしました。加工公差は±0.02mmでしたが、板厚0.029という極薄板だったため、通常の見込みが通用せず、難易度高めのプレス加工品でした。

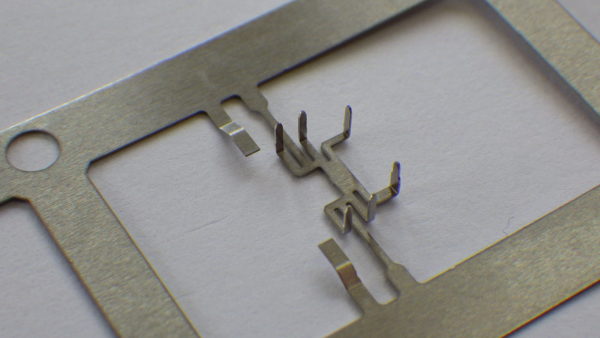

42アロイ製 リードフレーム

こちらは、Fe-Ni合金(42アロイ)製のリードフレームです。板厚は0.15mm、ピッチは25.5mmで、量産順送金型にて製造いたしました。

こちらのリードフレームは、プレス加工を行った後にインサートされて使用されます。端子幅、端子ピッチ、共に±0.01mmという高精度なプレス加工品でした。形状的には難易度は高くありませんが、継続精度が求められるプレス加工品であったため、当社の量産順送プレス金型にて製造したいとのことでご依頼いただきました。

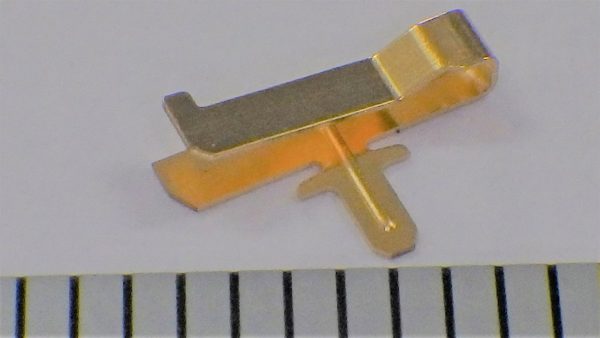

リン青銅製 接点

こちらは、電子機器業界で使用される、リン青銅製の接点です。板厚は0.15mm、ピッチは15.5mm(2個取り)で、量産順送金型にて製造いたしました。

こちらの接点では、曲げ寸法が満足されても接点荷重がスペックアウトしてしまうと不良となってしまう、微妙な調整が必要な製品でした。また接点荷重の公差としては、±0.05Nというご指定をお客様より頂戴いたしました。

SPCC製 車載用ベース

こちらは、自動車業界で使用される電気亜鉛めっき鋼板(NSECC)製のベースです。板厚は0.8mm、ピッチは25.5mmで、量産順送金型にて製造いたしました。

こちらのベースは、板厚以上の高さが必要なφ1の突出し加工が有り、且つ径が小さいため、部品強度の問題があります。また、一部の曲げにはブランクがテーパーとなっている箇所があり、曲げた先のフレが懸念される製品でした。

SUS301製 スマホ用スプリング

こちらは、スマホ業界で使用されるステンレス(SUS301)製のスプリングです。板厚は0.4mm、ピッチは24.4mmで、量産順送金型にて製造いたしました。

こちらのスプリングは、2本の腕の形状が複合したR形状で、且つ板厚に対して大きいRを設定されているため、形状寸法を安定させることが難しい製品でした。また、繋ぎ位置がアンバランスで最終切断時の変形が懸念されました。しかし量産が必要となる製品だったため、高精度な薄板プレス加工が可能な企業を探しているところ、別会社様より当社をご紹介いただいたとのことです。

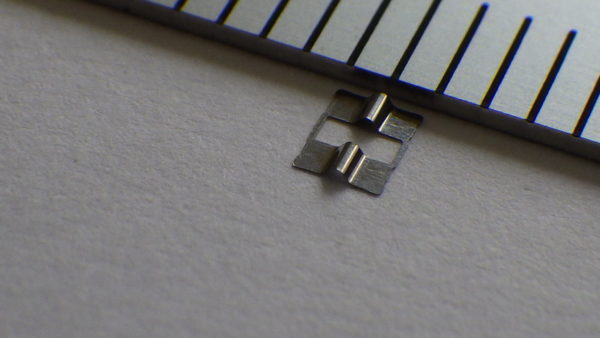

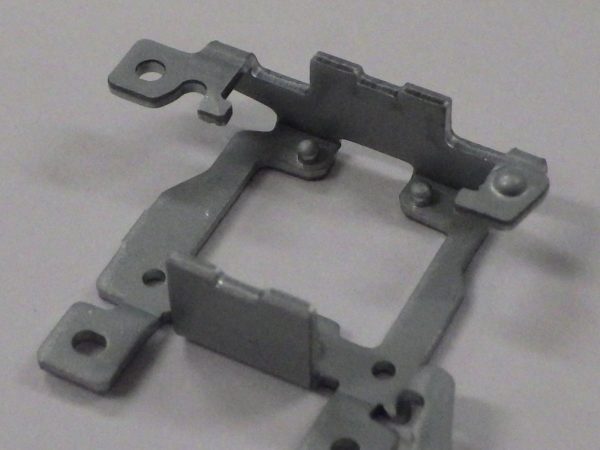

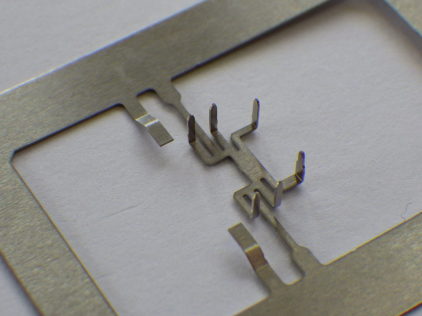

SUS304-H製 ワク

こちらは電子部品業界で使用されるSUS304-H製のワクです。板厚は0.15mm、ピッチは6.6mmで、量産順送金型にて製造いたしました。

製品中央に大きな角孔があいており、曲げ加工で歪みが心配になる製品ですが、曲げ幅公差±0.012で対応いたしました。枠となる部品のため、対向での公差が重要となります。また写真では1列ですが、実際は2列取りで順送プレス加工を行っております。

SPCC製 車載用ブッシュ

こちらは、SPCC製のブッシュと呼ばれる車載用部品でございます。板厚は0.7mm、ピッチは22.5mmで量産順送金型にて製造いたしました。

こちらのブッシュを樹脂にインサート成形して、中にタップ加工して使用される製品です。全体の形状としては、内径はΦ6弱で、上曲げ加工にて製造して、中央の丸めの隙間を0.5以下に抑えた点がポイントです。

また、個片でカットする際の繋ぎ凸量は0.01でした。繋ぎ部分が凸に出っ張るのが通常なのですが、今回のブッシュは上曲げで丸めた状態でカットする必要がありました。このようなカットの場合、パンチが丸めた部分とぶつかる、もしくははかする恐れがあり、技術的な難易度も高かった製品でした。

しかし当社では、高精度な金型部品による順送プレス金型による加工を行い、さらに金型部品にも工夫を凝らすことで、繋ぎ部分のカットの際に繋ぎ部分以外には当たらないようにいたしました。

薄板プレス加工センターでは、順送プレス金型に関する資料を公開中!

薄板プレス加工センターを運営する株式会社ナカトガワ技研が作成した、数種類のハンドブックをすべて無料でダウンロードできます。順送プレス金型や薄板プレス加工など、幅広く設計者の方々のための情報をまとめています。1つだけの資料ダウンロードから、すべてまとめてダウンロードもできます。

1分でフォーム登録完了、すぐに資料をダウンロードできます!興味のある資料を以下よりダウンロードしてみてください!

順送プレス金型、薄板プレス加工のことなら、薄板プレス加工センターまで!

薄板プレス加工センターを運営する株式会社ナカトガワ技研は、宮城県石巻市で順送プレス金型の製造をつづけて35年、「知る人ぞ知る」東北最大手の試作順送金型メーカーです。

当社では、金型製造やプレス加工に必要な設備が全て整った設備体制により、金型の設計製造から検査、プレス加工まで一貫して行うことができます。

またナカトガワ技研の加工技術は、米粒ほどの大きさにも加工することができるのは当たり前。そのような高精度加工を安定的に行う当社の技術力こそが、高精度金型部品加工を実現するためのポイントです。

さらに当社では、累計3,000型の順送金型の製作実績があり、今までの試作品をスケルトンとして全てサンプル保存しております。この蓄積されたサンプルにより構築された当社のアイデア力で、お客様のご要望に応えて様々な金型形状を生み出します。

ナカトガワ技研では、板厚0.03~1.0mmの薄板順送プレス加工を得意としております。 特に試作~中量産用の試作金型の設計・製造に強みがある当社は、試作・中量産のプレス加工にも対応しております。この領域のプレス加工では、当社は負けない自信があります。

薄板プレス加工にお悩みの方、順送金型にお困りの方は、まずは薄板プレス加工センターまでお気軽にご相談ください。