プレス加工では、様々な不具合やトラブルが生じる可能性があります。そのうちの1つが、「カス上がり」です。抜きカスが上昇して戻ってきてしまうカス上がりですが、その原因は様々で、対策方法も多々ございます。そして金型メーカーは、お客様のご依頼内容や得意な対策方法をもとに、カス上がり対策を搭載したプレス金型を製作しています。

ここでは、カス上がりの概要から、カス上がりが生じてしまう原因と対策について解説いたします。

カス上がりとは?

プレス加工をする際、上型であるパンチで材料を加工すると、抜き落した材料である「抜きカス」は、本来はダイを通過して抜き落とされます。しかしこの抜きカスがパンチにくっついて浮き上がってしまい、材料の下に入り込むことがあります。この抜きカスが落下せずにダイの上に上がり、材料の下に入り込んでしまう現象を「カス上がり」と言います。

薄板プレス加工では、薄板になるとカスの重量も小さくなるため、カス上がりが生じやすくなります。

カス上がりが生じてしまうと、材料と一緒に抜きカスも押さえつけられてプレス加工が進んでしまいます。すると、正確なプレス加工ができなくなり不良品が多発してしまう、またパンチやダイの破損につながってしまい、プレス加工ラインが停止してしまうなど、生産全体に大きな影響が生じてしまいます。

カス上がりが起きてしまう原因とは?

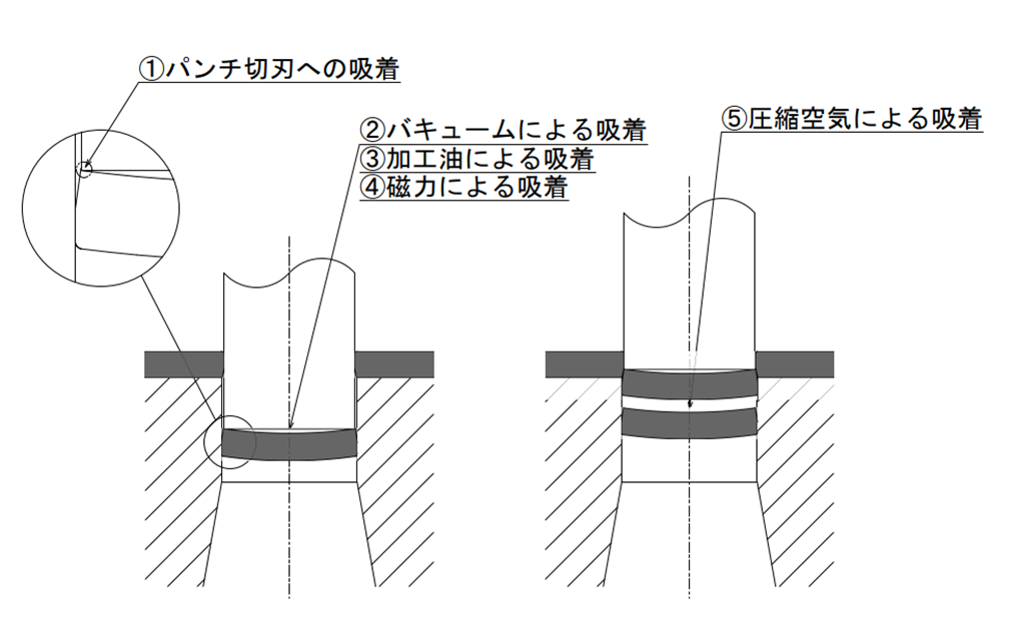

プレス加工では、単発プレス加工であっても、順送プレス加工であっても、抜き加工(せん断加工)が終わった後には、パンチは加工前の位置まで戻る必要があります。その際に発生する「吸着力」がカス上がりを発生させる一番大きな要因です。

では、なぜこの吸着力がパンチに発生してしまうのか。そこには大きく5つの原因があります。

1.パンチの摩耗等に伴って抜きカスのバリがパンチに吸着してしまう

パンチが摩耗してしまうと、抜きカスに発生したバリがパンチに吸着してしまう可能性が高くなります。カス上がりが生じてしまうとパンチの摩耗や破損につながる恐れが高くなりますが、もともとパンチが摩耗している場合は要注意と言えます。

2.パンチと被加工材の間に負圧が発生してパンチに吸着してしまう

打ち抜き加工時に発生する曲げモーメントによって、パンチと被加工材の間に負圧が発生します。この負圧によってパンチに抜きカスが吸着してしまうと、カス上がりにつながってしまいます。負圧とは圧力が低い状態を指しますが、圧力が低いと吸着する力が強くなってしまいます。

パンチの下降に伴って、ダイ上とパンチ下面にある被加工材との空間が負圧となります。この負圧によって、掃除機のようなバキュームで吸い付くような形で、パンチが上昇するとともに抜きカスが上がってしまいます。

3.プレス加工時に使用する加工油によって吸着してしまう

プレス加工を使用する際には加工油を使用しますが、この油による表面張力によって抜きカスが吸着してしまい、カス上がりが生じてしまいます。

4.パンチが磁化され抜きカスを吸着してしまう

特に磁性が生じやすい材料でカス上がりが発生してしまう原因です。抜きカスが磁性を持っている場合、パンチが磁化されることで、磁力によって抜きカスがパンチに吸着されてしまい、カス上がりにつながってしまいます。

5.ダイ内部に残された抜きカスと被加工材との空間の圧縮空気によって抜きカスがを押し上げられてしまう

プレス加工では、ダイ内部に抜きカスが落とされていきます。この抜きカスがダイ内部で溜まると、前の抜きカスとの間に空気が溜まります。この空気がパンチの下降によって圧縮され、パンチが上昇すると圧縮された空気によって抜きカスが押し上げられて、カス上がりにつながるという原因もあります。

特に薄板プレス加工では、

2.パンチと被加工材の間に負圧が発生してパンチに吸着してしまう

3.プレス加工時に使用する加工油によって吸着してしまう

5.ダイ内部に残された抜きカスと被加工材との空間の圧縮空気によって抜きカスがを押し上げられてしまう

が原因となってカス上がりが生じてしまうケースが多くなります。

これら1~5の吸着力が、重力や慣性力、摩擦力に勝った場合に、カス上がりが発生しやすくなります。

カス上がりへの対策方法とは?

つまりカス上がりへの対策方法としては、①吸着力を低減する、②摩擦力を高くする、③抜きカスが上がらない仕組みを搭載する、という2つの方向性が考えられます。

まず、吸着力を低減する方向性での対策についてです。

摩耗が進む前に刃先のメンテナンスを行う

まず、パンチの摩耗による抜きカスの吸着を防ぐためには、パンチの摩耗が進む前に定期的にパンチ刃先のメンテナンスを行う対策が挙げられます。またパンチの摩耗やカス上がり以外にもプレス加工で不具合が発生する可能性もあるため、いずれにしてもプレス金型を定期的にメンテナンスをする必要があります。

パンチに空気の逃がしを作る

特に薄板プレス加工においてカス上がりの原因となりうる、負圧と圧縮空気の発生に対する対策として、パンチに空気の逃がしを作る方法が挙げられます。パンチに空気の逃げ道ができることで、パンチと抜きカスの間の極端な圧力の変化が発生するのを避けることができます。

加工油の量を調整する

また加工油による抜きカスの吸着を避けるためには、加工油の量を調整する方法もあげられます。加工油の量が多すぎても少なすぎてもプレス加工には不具合が生じてしまうため、適切な量で加工油を調整する必要があります。

金型部品の磁気をしっかりと除去する

また磁気が発生する恐れがある場合は、パンチやダイ等の金型部品の磁気をしっかりと除去する必要があります。

続いて、抜きカスに対する摩擦力を上げる方法です。

抜き形状を複雑にする

抜きカスが丸形状や四角形状など、単純な形状であるほど、ダイ穴内面との摩擦力が発生しにくく、カス上がりが発生しやすくなります。そのため、抜き形状を単純な形状から複雑な形状にする方が、摩擦力が発生するようになり、抜きカスが上がりづらくなります。また抜き形状が複雑になれば、抜き工程の工程短縮にもつながるため、生産効率の向上にもつながる可能性があります。

ただし抜き形状が複雑になると、パンチ部品の部品精度や加工難易度も高くなり、またプレス加工全体における工程設計にも影響を及ぼす可能性があります。そのためプレス部品のレイアウト設計を行う際は、カス上がりだけでなく、様々な観点から最適なレイアウト設計をする必要があります。

当サイトを運営するナカトガワ技研では、これまでに培った技術ノウハウや実績をもとに、最適な薄板プレス加工や順送プレス加工のレイアウト設計をいたします。

ダイへ特殊加工を施す

またダイ内部と抜きカスとの摩擦力を高めるためには、ダイ内部へ特殊加工を施す方法も挙げられます。この特殊加工については、各金型メーカーがノウハウとして抱えていることが多く、また各メーカーごとに得意な特殊加工があります。そのためカス上がりでお困りの方は、依頼する金型メーカーがどのような特殊加工が得意で、どのようなカス上がり対策の実績があるかを事前に抑えておくとよいでしょう。

そして抜きカスが上がらない仕組みを搭載することでカス上がりを防止する対策についてです。

エアーやピン等を用いて強制的にカスを落とす

強制的に抜きカスを落とすように、エアーやピンなどをキッカーとして使用することで、抜きカスが上がらないようにする方法もあります。ただし特殊な機構になるため、金型コストが上がる可能性もあります。

このようにカス上がり対策の方法は様々です。当社は順送プレス金型メーカーとして、国内外のメーカー様より数多くの金型製造依頼をいただきました。その中で、金型の仕様書内で図面に組み込むように依頼いただくケースも多いと感じています。ご依頼いただく場合はその通りにカス上がり対策を実施いたしますが、現場の状況に応じて追加での対策を講じる場合もあります。

またカス上がり対策の指定がない場合であっても、多くの金型メーカーでは独自にカス上がり対策を講じることがほとんどです。そしてカス上がり対策は、上記の通り様々な方法があるため、各メーカーが得意な方法や最適だと考えられる方法を組み合わせることで、抜きカスが上昇しないように工夫をしています。

薄板プレス加工センターの製品事例

続いて、薄板プレス加工センターによる製品事例をご紹介いたします。

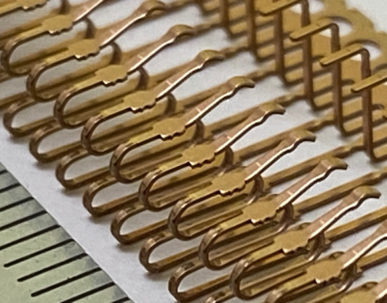

C5210R-H製 同軸コネクタ用端子

こちらは、リン青銅(C5210R-H)製の同軸コネクタ用端子です。板厚は0.12mm、ピッチは6.5mmで、試作順送金型にて製造いたしました。

こちらのコネクタ用端子部品は、丸径が±0.02の精度で、径を整えつつ接点形状を正確に成形するのが非常に難しいプレス加工品でした。

NKT322-H製 民生用端子

こちらは、民生用として使用されるNKT322-H製の民生用端子です。板厚は0.2mm、ピッチは13.8mmで量産順送金型にて製造いたしました。

接点部は、1mmと1.5mm押した場合で、それぞれの場合でかかる荷重に規定値があるという、2段階の荷重規定値を満たす必要がありましたが、当社独自の型構造によって安定した曲げ寸法を実現しております。

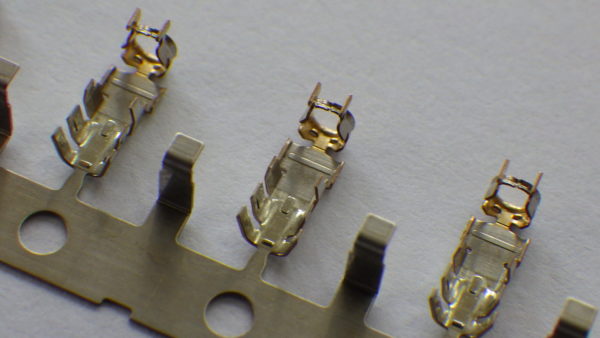

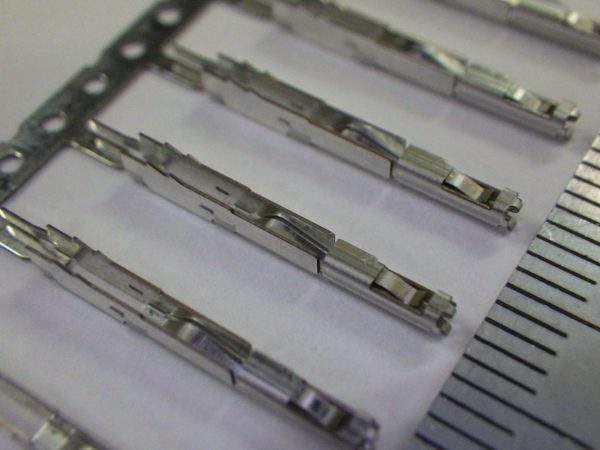

車載向け2段丸め加工コネクタ用端子部品

こちらは、銅合金(MZC1R-H)製の車載用コネクタ部品です。板厚は0.35mm、ピッチは16.5mmで、量産順送金型にて製造いたしました。

写真の通り2段で行った丸め加工です。丸め公差は±0.025mmで、同軸精度は0.05mmという高精度プレス加工品です。

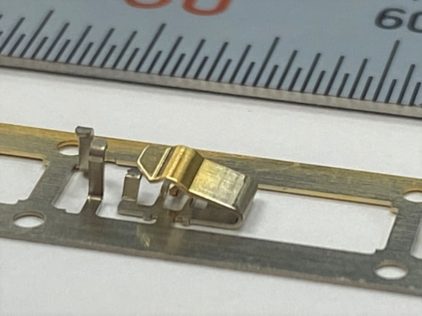

3回折り返し曲げコネクタ用端子

こちらは、車載用部品として使用される、リン青銅(C5210R)製の3回折り返し曲げコネクタ用端子です。

3回の折り返し曲げ加工を順送プレス加工にて行っています。この寸法公差が±0.1mmとなり、さらに上面と底面の平行度が0.05、対称度も0.16という高精度なコネクタ用端子部品です。

コルソン合金製 Box曲げ試作コネクタ端子

こちらの端子は、U曲げ部からバネ形状があり、その先にBOX形状が繋がっている複雑形状製品です。

薄板プレス加工センターは独自の試作順送プレス金型用の標準ベースを、多彩なバリエーションで取り揃えています。そのため、加工ステージ数が40程必要な製品であっても、他社よりも低コストでの製作が可能です。

動画で薄板プレス加工品のスケルトンレイアウトをご紹介!

当社のYouTubeチャンネルでは、当社で製作した順送プレス金型による薄板プレス加工品のスケルトンを一部公開しております。

>>順送プレス加工のスケルトンとは?動画でスケルトンをご紹介!

その他にも様々な動画がございますので、ぜひ下記よりご覧ください。

薄板プレス加工センターでは、順送プレス金型に関する資料を公開中!

薄板プレス加工センターを運営する株式会社ナカトガワ技研が作成した、数種類のハンドブックをすべて無料でダウンロードできます。順送プレス金型や薄板プレス加工など、幅広く設計者の方々のための情報をまとめています。1つだけの資料ダウンロードから、すべてまとめてダウンロードもできます。

1分でフォーム登録完了、すぐに資料をダウンロードできます!興味のある資料を以下よりダウンロードしてみてください!

順送プレス金型、薄板プレス加工のことなら、薄板プレス加工センターまで!

薄板プレス加工センターを運営する株式会社ナカトガワ技研は、宮城県石巻市で順送プレス金型の製造をつづけて35年、「知る人ぞ知る」東北最大手の試作順送金型メーカーです。

当社では、金型製造やプレス加工に必要な設備が全て整った設備体制により、金型の設計製造から検査、プレス加工まで一貫して行うことができます。

またナカトガワ技研の加工技術は、米粒ほどの大きさにも加工することができるのは当たり前。そのような高精度加工を安定的に行う当社の技術力こそが、高精度金型部品加工を実現するためのポイントです。

さらに当社では、累計3,000型の順送金型の製作実績があり、今までの試作品をスケルトンとして全てサンプル保存しております。この蓄積されたサンプルにより構築された当社のアイデア力で、お客様のご要望に応えて様々な金型形状を生み出します。

ナカトガワ技研では、板厚0.03~1.0mmの薄板順送プレス加工を得意としております。特に試作~中量産用の試作金型の設計・製造に強みがある当社は、試作・中量産のプレス加工にも対応しております。この領域のプレス加工では、当社は負けない自信があります。

薄板プレス加工にお悩みの方、順送金型にお困りの方は、まずは薄板プレス加工センターまでお気軽にご相談ください。