原理試作と量産試作では、形状確認なのか、品質・機能・生産性の確認なのか、という目的が異なってきます。その目的に対してどのように評価すべきかというポイントも変わってきて、そのために必要なサンプル数も異なってきます。そして数量が異なれば、もちろん加工方法も変わってきます。

このように試作段階では、

目的 ⇒ 評価 ⇒ 仕様/数量 ⇒ 加工方法

という進み方で製造方法を検討する必要があります。

そして、フープ品が必要となる、量産まであと一歩という開発試作品については、順送プレス加工による生産が必要不可欠です。しかし、試作用の順送プレス金型には様々なニーズが強い一方で、お客様のニーズに応えることができる金型メーカーは多くありません。

ここでは、試作の種類から、試作の目的・評価ポイントに沿った、必要な試作品の数量と加工方法についてを表でわかりやすく整理をしております。さらにフープ品で1万~300万個の試作品が必要となるときに求められる試作順送プレス金型について、そして実際に当社で製作している試作順送プレス金型の特徴から、当社の試作順送プレス金型による薄板プレス加工品の実績まで、まとめてご紹介いたします。

試作には2種類ある!?

ものづくり業界においては、製品を市場へ展開するまでに、試作段階において各評価を行っていきます。特に試作から量産に移る段階では、様々な問題が生じることが多くなります。そのため、各フェーズで評価のポイントも変わってきます。

特にプレス加工の場合は、原理試作(3Dプリンター含む)で製作できたものが、量産では実現できないことも多々あります。そこで重要になる考え方が、量産試作です。

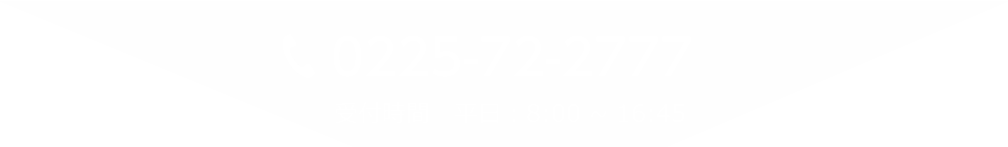

- 原理試作 :製品の機能確認、形状評価確認

- 量産試作 :原理試作の結果を踏まえ量産を意識した品質評価

原理試作では、あくまでも機能や形状のみの確認となり、実際の生産を意識した試作工程ではありません。したがって、原理試作からいきなり量産につなげてしまうと、効率的な生産と品質の継続精度という2つの側面から、様々な問題が生じてしまうのです。

そのため試作工程は、原理試作と量産試作で分けて考える必要があります。段階は増えてしまいますが、各段階で繰り返し検証を行うことで、その後のトラブル発生を未然に防ぐことができ、検証結果を踏まえて安定した量産へと移行することができるようになるのです。

試作の目的・評価ポイントに沿った、必要な試作品の数量と加工方法とは?

先ほどの原理試作と量産試作では、形状確認なのか、品質・機能・生産性の確認なのか、という目的が異なってきます。その目的に対してどのように評価すべきかというポイントも変わってきます。そのため、原理試作と量産試作では、目的と評価ポイントに大きな違いがあります。

そして評価するために必要なサンプル数も異なってきます。

- 原理試作 :機能や形状確認を目的とするので、必要数量は少ない(100個程度)

- 量産試作 :量産加工を前提とした品質確認のため数量が必要(~10万程度)

そして数量が異なれば、もちろん加工方法も変わってきます。

このように試作段階では、

目的 ⇒ 評価 ⇒ 仕様/数量 ⇒ 加工方法

という進み方で製造方法を検討する必要があります。

わかりやすく表形式でまとめると、およそ下記の通りです。

|

|

目的 | 評価 | ポイント | 仕様/数量 | 加工方法 | メリット |

| ➀ | 形状確認 | 組立評価 | 製品設計とおりの 組立可能かどうかの確認 |

単品 100個~数千個 |

【単型対応】 抜き加工:エッチング、レーザー、ワイヤー加工など 曲げ加工:曲げ用金型、治具など |

・短納期 ・低価格 |

| ➁ | 形状確認 + 品質確認 |

組立評価 |

・製品における各種性能評価 ・EMC試験(ノイズ試験)の評価 ・量産性検証評価 |

フープ品 1万~300万個 |

【順送対応】 抜き曲げ加工:順送金型 メッキ:フープメッキ |

・精度:製品公差±0.02以下 ・量産品の立上げまでの繋ぎ生産にも使用可 |

| ➂ | 形状確認 + 品質確認 (最近の傾向) |

単品 100個~数千個 |

【単型対応】 抜き加工:エッチング、レーザー、ワイヤー加工など 曲げ加工:曲げ用金型、治具など メッキ:スポットメッキ |

・短納期 ・低価格 |

①が原理試作、②③が量産試作という分類になります。

直近の傾向として、①の原理試作段階に3Dプリンターが導入されるようになり、より容易かつスムーズに形状確認・組立評価ができるようになってきました。①では組立可能かどうかの評価が強くなるため、本当に設計通りに製作することができるのかどうか、デジタルや紙面の段階ではわからなかった点をモノとして見えるようにするのが重要です。そのため、短納期で低価格で、少量で製作する必要があり、抜き加工や曲げ加工は単型での対応が多くなります。

一方で、特に圧着端子やプレスフィットのようなコネクタ端子部品の場合、各種電気性能評価やノイズ試験等の品質評価をするためには、相当数なサンプルが必要になります。そのため単型で製作していた際の必要数量よりも桁が1,2つ上がり、さらに精度も量産品同等レベルの水準で必要になります。そのため、順送金型による抜き曲げが必要となってきます。

また、量産前段階になると、どのように自動機を使用できるか、搭載した際にラインが流れる上でトラブルが生じないか、という量産性評価も確認する必要があります。その際に、コネクタ端子部品を使用して電子機器を組み立てる場合は、フープ材での納品をご希望されるケースも多くなります。フープ材での納入による試作では、やはり順送金型によるプレス加工が必要となります。

当社に実際にあった直近のお問い合わせとして、

「客先開発品で、量産前の段階なのですが、数量が150K個/月必要で、後工程(組立)の関係もあり、フープ付きでの納入を希望されています」という具体的な薄板プレス部品のご相談をいただきました。このような場合は、順送プレス金型による量産前試作が必要となります。

最近の傾向として、数量が数千個程度で十分な品質評価の量産前段階が増えているとも感じています。品質評価段階での工程短種やコストダウンという観点もあり、またエンドユーザーの方々へのバラマキ用サンプルが必要となるため、ある程度の数量が必要というケースも増えています。

さらに、➀の個品を、➂の品質評価にも適用させるために、スポットメッキを施すという応用ケースも最近は増加傾向にあります。

そのため➁➂は、主に数量と品質にて使い分けをする必要があります。採用パターンの例としては、下記の通りです。

1.試作数量(1万個以上~)の場合 ⇒ ➁を採用(単型では時間がかかってしまう)

2.製品公差±0.02以下の場合 ⇒ ➁を採用(単品曲げでは1工程で±0.02が限界。一方で順送は多工程で累積±0.01~0.02可)

3.10万個以上の試作、かつ製品公差±0.02の場合 ⇒ ➁を採用

このパターンに当てはめると、先ほどの開発製品のご相談内容は、数量とフープ材という観点から、当社が最も得意とする順送プレス金型による生産が最適となります。

このように、「試作」と一言でいっても、目的や評価方法に応じて、数量や加工方法が変わってきます。もちろんどのような業界のどのような製品の試作か、によっても多種多様です。

重要なのは、いま自社の製品はどの試作段階で何を求めているのか、そのためにはどれくらいの数量が必要だから、どの工法が最適なのか、という想定を自社なりに実施した上で、相談することができる試作パートナー会社とプロジェクトを進めていく必要があるという点です。

フープ品が必要となる「量産前の開発試作段階」で求められる試作順送プレス金型

①、③に関しては、様々な製作方法や、各社試作会社ならではの強みがあります。一方で②のフープ品が必要となる、量産まであと一歩という開発試作品については、順送プレス加工による生産が必要不可欠です。

しかし、試作用の順送プレス金型には、

・量産品と同等精度

・試作だから短納期

・量産金型もあるから安価に作ってほしい

というニーズが強く、なかなかこれらのニーズに応えることができる金型メーカーは多くありません。

一方で、当サイトを運営するナカトガワ技研では、量産前段階の開発・試作のお悩みを解決する、試作順送プレス金型の製作を得意としております。

当社の試作順送プレス金型の3つの特徴

当社が製造する試作順送プレス金型には、大きく3つの特徴でまとめられます。

量産精度

当社の試作順送プレス金型では、特に順送レイアウトにこだわった設計をしております。そのため、±0.01程の量産順送プレス金型と同等の精度で試作サンプル品の製品精度を出すことができます。

>>試作から量産まで、0.03~1mmの薄板プレス加工に対応いたします。

短納期/低コスト

薄板プレス加工センターでは、試作順送プレス金型において標準化システムを採用しております。こちらの標準ダイセットは、当社独自の特許も取得しており、他社では真似できない短納期と低コストで試作順送プレス金型を提供することができます。

標準ダイセットと当社独自の工程集約パーツ加工を組み合わせることで実現しています。

生産性

当社の試作順送プレス金型は、準量産対応をすることができます。具体的には、300万pinまでのつなぎ量産対応をすることができます。

>>量産プレス金型へのつなぎ対応・更新対応を解決する方法とは?

試作順送プレス金型の製造における2つのポイント

特に当社の試作順送プレス金型のポイントになっている、標準ダイセットと工程集約パーツに関して説明いたします。

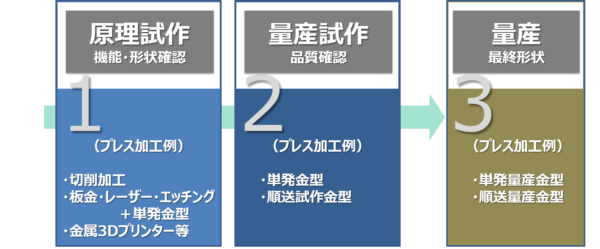

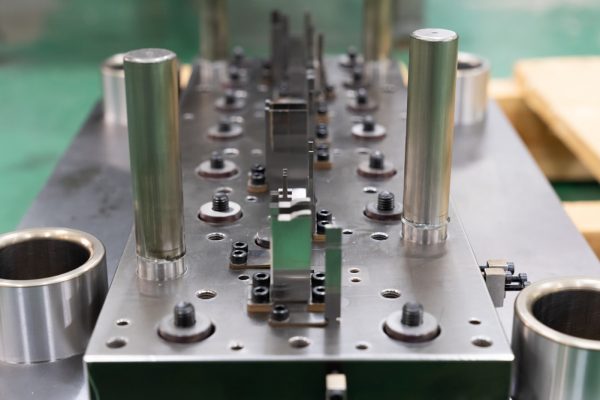

標準ダイセットシステム

上写真のように、当社の試作順送プレス金型では、共通ユニットとサブユニット(赤枠)を分割しております。お客様の製品の大きさやピッチ、材幅によってサブユニットの大きさを数種類の中より選択し、サブユニットのみを製作する構造をとっております。またタイプ種類については、レイアウト長毎に7種類を用意して、柔軟な対応ができるようにしております。

工程集約パーツ

例として、量産順送用のレイアウトで工程では7工程となっていた薄板プレス加工品を、工程集約をした抜きパンチを製造することにより、6工程を削減して1工程で済むようにした事例がございます。このように、製作する部品数が大幅に削減し、さらに通常は7回の抜き加工で製造していた製品を1回の抜き加工で加工できるようになるため、どこにも負けない短納期と低コストでの金型提供を実現しております。

>>【技術提案】工程集約パーツによるスリット抜き加工でコストダウン

薄板プレス加工センターの薄板プレス加工の特徴

薄板プレス加工センターを運営する株式会社ナカトガワ技研では、これまでに様々な薄板プレス加工を行ってまいりました。業界としては、電子機器業界から自動車、産業機器向けに、国内外問わず様々な場所で当社製の薄板プレス加工品が使用されています。

板厚は0.05mmまでの薄いコンタクトの製造実績もございます。またピッチに関しても、0.35mmといったマイクロピッチコンタクトも多数製造実績がございます。

形状に関しては、単純な抜き形状から、先端部分を曲げ加工したR接点形状や、芯金が入らないバネ構造、高精度曲げ加工によるBOX・シェル形状のような、様々な形状の薄板プレス加工品を製造してまいりました。

当社では、ロット1万~300万の薄板部品の試作プレス加工から、試作順送金型、量産順送金型まで一貫生産を行っております。特に試作順送プレス金型に関しては、多くのお客様から好評のお声をいただいております。

こちらの動画では、薄板プレス加工センターの順送プレス加工をスケルトンをもとにご紹介しております。

薄板プレス加工センターの高精度薄板プレス加工品の製品事例

続いて、薄板プレス加工センターによる製品事例をご紹介いたします。

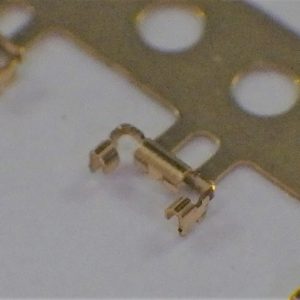

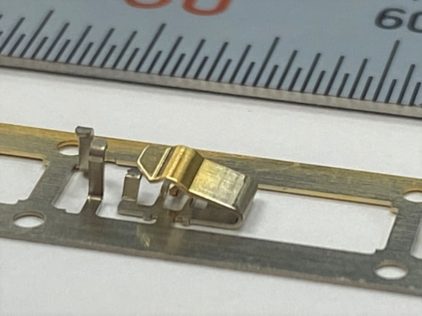

ソケットホールダウン

こちらは、電子機器業界で使用されるリン青銅(C5210R-EH)製のソケットホールドダウンです。板厚は0.08mm、ピッチは2.54mmで、試作順送金型にて製造いたしました。

こちらのホールドダウンは、曲げ加工をする際の押え範囲が少なく、また変形しやすい製品形状でもあります。写真の通りで曲げが非常に微細なため、曲げ部品の強度が非常に低く破損しやすくなっています。さらに、累積した曲げの寸法公差が±0.01と非常に厳しくなっているのも特徴です。

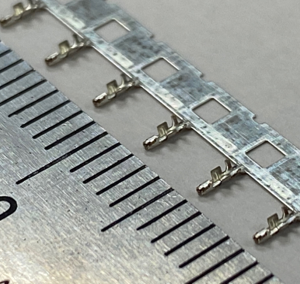

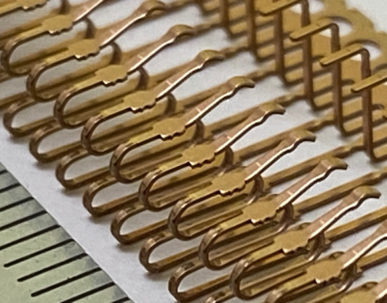

NKC286R製 圧着端子

こちらは、電子部品向けに使用される、コルソン合金(NKC286R)製の圧着端子です。板厚は0.1mm、ピッチは4mmで、試作順送金型にて製造いたしました。

こちらの圧着端子は、先端の丸目形状の成形が特徴となります。当社では、ノウハウが詰まった試作順送プレス金型によって、同軸精度や真円度の高い丸目形状の曲げ加工を行っております。

NKT322-H製 民生用端子

こちらは、民生用として使用されるNKT322-H製の民生用端子です。板厚は0.2mm、ピッチは13.8mmで量産順送金型にて製造いたしました。

接点部は、1mmと1.5mm押した場合で、それぞれの場合でかかる荷重に規定値があるという、2段階の荷重規定値を満たす必要がありましたが、当社独自の型構造によって安定した曲げ寸法を実現しております。

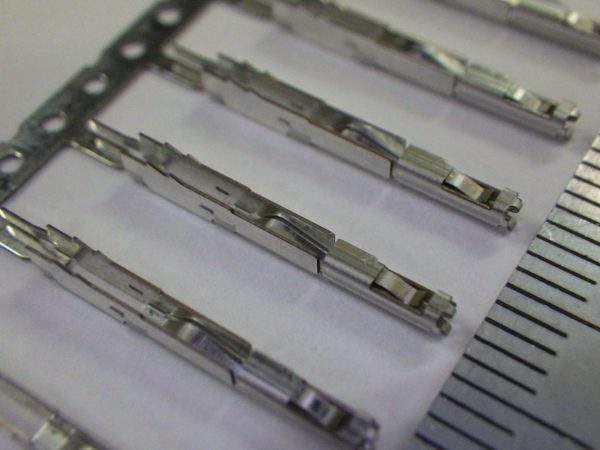

車載向け2段丸め加工コネクタ用端子部品

こちらは、銅合金(MZC1R-H)製の車載用コネクタ部品です。板厚は0.35mm、ピッチは16.5mmで、量産順送金型にて製造いたしました。

写真の通り2段で行った丸め加工です。丸め公差は±0.025mmで、同軸精度は0.05mmという高精度プレス加工品です。

3回折り返し曲げコネクタ用端子

こちらは、車載用部品として使用される、リン青銅(C5210R)製の3回折り返し曲げコネクタ用端子です。

3回の折り返し曲げ加工を順送プレス加工にて行っています。この寸法公差が±0.1mmとなり、さらに上面と底面の平行度が0.05、対称度も0.16という高精度なコネクタ用端子部品です。

コルソン合金製 Box曲げ試作コネクタ端子

こちらの端子は、U曲げ部からバネ形状があり、その先にBOX形状が繋がっている複雑形状製品です。

薄板プレス加工センターは独自の試作順送プレス金型用の標準ベースを、多彩なバリエーションで取り揃えています。そのため、加工ステージ数が40程必要な製品であっても、他社よりも低コストでの製作が可能です。

薄板プレス加工センターでは、順送プレス金型の試作に関する資料を公開中!

薄板プレス加工センターを運営する株式会社ナカトガワ技研が作成した、数種類のハンドブックをすべて無料でダウンロードできます。順送プレス金型や薄板プレス加工など、幅広く設計者の方々のための情報をまとめています。1つだけの資料ダウンロードから、すべてまとめてダウンロードもできます。

1分でフォーム登録完了、すぐに資料をダウンロードできます!興味のある資料を以下よりダウンロードしてみてください!

試作順送プレス金型のことなら、薄板プレス加工センターまで!

薄板プレス加工センターを運営する株式会社ナカトガワ技研は、宮城県石巻市で順送プレス金型の製造をつづけて35年、「知る人ぞ知る」東北最大手の試作順送金型メーカーです。

当社では、金型製造やプレス加工に必要な設備が全て整った設備体制により、金型の設計製造から検査、プレス加工まで一貫して行うことができます。

またナカトガワ技研の加工技術は、米粒ほどの大きさにも加工することができるのは当たり前。そのような高精度加工を安定的に行う当社の技術力こそが、高精度金型部品加工を実現するためのポイントです。

さらに当社では、累計3,000型の順送金型の製作実績があり、今までの試作品をスケルトンとして全てサンプル保存しております。この蓄積されたサンプルにより構築された当社のアイデア力で、お客様のご要望に応えて様々な金型形状を生み出します。

ナカトガワ技研では、板厚0.03~1.0mmの薄板順送プレス加工を得意としております。 特に試作~中量産用の試作金型の設計・製造に強みがある当社は、試作・中量産のプレス加工にも対応しております。この領域のプレス加工では、当社は負けない自信があります。

薄板プレス加工にお悩みの方、順送金型にお困りの方は、まずは薄板プレス加工センターまでお気軽にご相談ください。