近年、車載部品を初め、様々な電子機器に向けてコネクタの需要が増加しています。

コネクタ端子には、様々なサイズの規格があります。その中で0.64コネクタというサイズが車載向けを中心によく見られています。

ここでは、0.64コネクタの概要から加工のポイントについて解説いたします。

自動車向けの車載コネクタで板厚0.64mmのコネクタ端子が多いのはなぜ?

0.64㎜という数字ですが、非常にキリの悪い数字に感じるかもしれません。しかしこれは、海外規格によるものであり、それを変換した結果になります。

自動車向けでは海外規格でインチのものが採用されているため、日本での製造の際はミリに変換をして考えなくてはなりません。コネクタの0.64㎜というのは0.25インチ(1/4インチ)を意味するもので、実際に計算してみると 0.25 inch ≒ 0.64mm となることがわかります。

そのため、インチを基準としたサイズの0.64㎜の規格が良く見られます。一般的には1.0㎜以下の板厚が薄板とされているので、板厚0.64㎜のコネクタは薄板プレスによる製品と言えます。

薄板プレス時のよくあるトラブル

板厚が1.0㎜以下の薄板をプレスする場合は様々なトラブルが起こりやすくなります。薄板プレスは難易度も高く、高精度が求められる製品も多いため注意が必要です。

1.反りの発生

板厚によって応力が生まれ、それが原因で反りが発生します。板厚に対して、プレス時の圧力が調整できていなかったり、プレスで抜くスクラップ部分が大きくなると、形状に歪みや曲がりが発生します。そのため、反りが発生しないように調整を行う必要があります。

2.精度が範囲外になってしまう

薄板プレスの製品はその後の工程で曲げ加工などが入り、コネクタなどの精密機器に使われます。しかしプレス加工での精度が悪いと最終製品自体も精度が範囲外となってしまい不良品となってしまいます。

3.カス上がりの発生

プレス加工をする際に、打ちぬいた抜きカスは本来ダイを通過して抜き落されます。しかしこの抜きカスがパンチにくっついた状態で浮き上がり、材料の下に入り込むことがあります。これにより不良品が発生する可能性があるため、注意が必要です。

>>カス上がりの原因と対策とは?薄板プレス加工におけるカス上がりについて解説!

4.マッチングの発生

順送プレスでのパンチが交差して作られるつなぎ目部分をマッチングと呼んでいます。製品と製品のつなぎ目部分において、特にバリが発生しやすく、パンチの数が増えるほどマッチング箇所も増加するため、バリが発生しやすくなります。特にピッチが細かいコネクタ端子部品ではマッチングに注意する必要があります。

5.抜きバリの発生

どんなに精度が良いプレスであっても、必ず抜きバリは発生します。バリは板厚の数%程度発生するとされており、柔らかい材質などの場合はバリが発生しやすくなります。バリは製品精度や安全性にも影響を与えるため、対策が必要となります。

薄板プレス時のポイント

当社では、0.03mm~1.0mmの薄板順送プレス加工を得意としております。

その中でも、板厚の薄いものはプレス加工時に反りが発生しやすく、コネクタ部品などの精密機器は少しの反りであっても許容範囲外となってしまうケースもあります。

薄物プレス時の反り対策について

薄板プレス加工センターを運営する株式会社ナカトガワ技研では薄物プレス時の反り対策を徹底しております。

特に以下4点について、反り対策を行っています。

① 抜き荷重のバランスを考えて対策する

製品の大きさよりも抜いたスクラップの大きさが大きくなる場合、製品が抜き荷重に負ける場合があります。そうすると、反りや抜き形状の曲がり等が発生しやすくなります。

出来るだけ抜き荷重を減らすためには、本形状抜きの前に下穴抜きを行う事が有効です。下穴抜きを行う事で本形状抜き時の抜き荷重を減らす事が出来ます。

② 抜き加工時の空気の巻き込みを考えて対策する

抜き形状が大きいと、パンチが材料に接触した時に、パンチと材料の間に不要な空気が溜まる事があります。そうするとスクラップに歪みが生じ、製品に反りを発生させる場合があります。

抜き形状が大きく、パンチと材料間に空気溜まりが発生しそうな際は、あらかじめパンチに対して空気のニゲ道を作ってあげることで改善が期待出来ます。

③ 抜き加工のプロセスから考えて対策する

パンチが材料に接触する際にクリアランス分の隙間があることで、クリアランス周辺域では最初は曲げ加工を行うような状況になります。パンチ下の材料は弾性変形を経て塑性変形を起こしますが、この間に湾曲が発生し、反りにつながってしまいます。

万が一抜き落とすものが製品となるのであれば、逆押えを利用する事で大きく改善する事が出来ます。

もちろん、クリアランスを最適に設定することが前提となりますので、クリアランスを疑ってみるのも反り対策の1つとなります。

④ 素材の状態を確認する

金型や加工工程に着目して修正や対策を行うのは当然ですが、その前にまず素材の出来を確認することも重要です。特に残留応力や巻きグセ等は、金型内で完全に修正する事が非常に困難となります。

レベラー等の設備が有効な場合もありますし、材料規格を見直す事も一つの手です。場合によっては材料の表裏を変えて金型に通すだけでも改善する場合もあります。

0.64コネクタ端子の順送プレス加工におけるポイント

0.64㎜以上のコネクタとなると、一般的には曲げの工程が少なくなります。また、シンプルな形状が中心となり単純な抜きの工程が増える傾向にあります。そのため「抜きだから簡単にできる」と思われるかもしれませんが、実際はそうではありません。

0.64コネクタ端子の順送プレス加工では以下のポイントに注意する必要があります。

1.応力を計算する

板厚が大きくなると、その分だけかかる圧力や応力も大きくなるため、ワーク自体が曲がったりねじれてしまいます。そうなると、端子の振れや反りが出てしまうため、電子機器や車載向けのコネクタとしては要求精度をクリアすることはできません。

2.加工工程を工夫する

コネクタ端子のオスの誘い部分へのつぶしについて、抜き加工を行った後につぶし加工を行うと伸びや膨れが出てしまいます。そのため、仕上げ抜きの前に潰し加工を行うなど工程を工夫する必要があります。

ナカトガワ技研だからこそ製作可能な0.64コネクタ端子向けの順送金型

薄板プレス加工センターを運営する株式会社ナカトガワ技研では、これまでに様々な薄板プレス加工を行ってまいりました。板厚が0.05㎜の薄いコンタクトの製造実績から、1㎜を超えるような板厚までといった、順送プレス金型の設計・製作から、薄板プレス加工の試作・量産まで、一貫対応してきた実績がございます。

ナカトガワ技研は、宮城県石巻市で順送プレス金型の製造をつづけて35年の、「知る人ぞ知る」東北最大手の試作順送金型メーカーです。ナカトガワ技研では、板厚0.03~1.0mmの薄板順送プレス加工を得意としております。

特に近年車載用で需要が高まっているプレスフィット端子なども制作可能です。穴部分の抜き加工が最も難易度が高くなるプレスフィット端子ですが、当社ではこのような製品でも試作製造を行っております。

板厚0.6mm以上のコネクタ金型・薄板プレス加工事例をご紹介

続いて、板厚が0.6㎜以上の事例についてご紹介します。

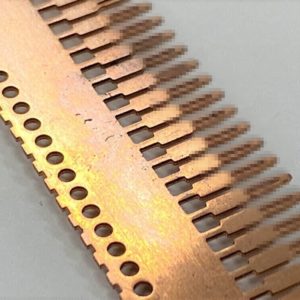

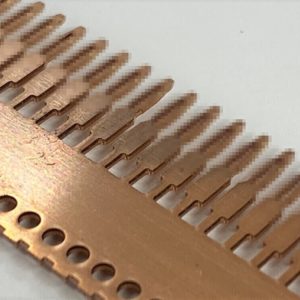

バスバー(順送プレス加工)

こちらは自動車業界で使用されるC2600-1/2H製のバスバーです。

板厚は0.6mm、ピッチは15.0mmで、量産順送金型にて製造いたしました。色の変化が写真から見えますが、こちらはメッキ材(ストライプメッキ)による色の変化になります。

製品部は全周ポストカットにて加工しております。製品部を一気に抜き加工するため、金型の観点からすると、金型部品精度や強度が重要となります。

当社では金型部品をすべて社内で製造しているため、お客様の要求精度に沿った金型部品の製造を行っております。

SPCC製 車載用ブッシュ

こちらは、SPCC製のブッシュと呼ばれる車載用部品でございます。板厚は0.7mm、ピッチは22.5mmで量産順送金型にて製造いたしました。

こちらのブッシュを樹脂にインサート成形して、中にタップ加工して使用される製品です。全体の形状としては、内径はΦ6弱で、上曲げ加工にて製造して、中央の丸めの隙間を0.5以下に抑えた点がポイントです。

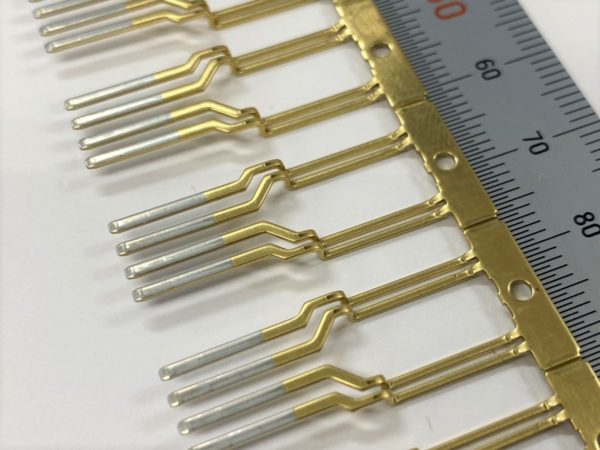

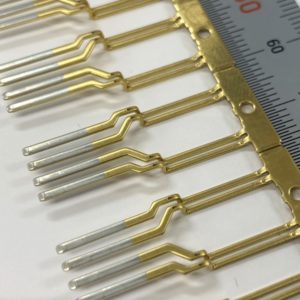

試作プレスフィット端子

こちらは自動車業界で使用されるC7025-TM03製のプレスフィット端子です。板厚は0.64mm、ピッチは2.2mmで、試作順送金型にて製造いたしました。

プレスフィット端子は、穴部分の抜き加工が最も難易度が高くなります。こちらのプレスフィット端子についても、板厚0.64mmに対して、幅0.3mmの薄肉へ行う抜き加工で、プレスフィット部の断面対角寸法公差は±0.03mm、さらにプレスフィット部のスリット抜きについては0.5t以下という、高難易度の薄板プレス加工品でした。

薄板プレス加工センターでは、順送プレス金型の試作に関する資料を公開中!

薄板プレス加工センターを運営する株式会社ナカトガワ技研が作成した、数種類のハンドブックをすべて無料でダウンロードできます。順送プレス金型や薄板プレス加工など、幅広く設計者の方々のための情報をまとめています。1つだけの資料ダウンロードから、すべてまとめてダウンロードもできます。

1分でフォーム登録完了、すぐに資料をダウンロードできます!興味のある資料を以下よりダウンロードしてみてください!

0.64コネクタ端子のことならお任せ

薄板プレス加工センターを運営する株式会社ナカトガワ技研は、宮城県石巻市で順送プレス金型の製造をつづけて35年、「知る人ぞ知る」東北最大手の試作順送金型メーカーです。

当社では、金型製造やプレス加工に必要な設備が全て整った設備体制により、金型の設計製造から検査、プレス加工まで一貫して行うことができます。

またナカトガワ技研の加工技術は、米粒ほどの大きさにも加工することができるのは当たり前。そのような高精度加工を安定的に行う当社の技術力こそが、高精度金型部品加工を実現するためのポイントです。

さらに当社では、累計3,000型の順送金型の製作実績があり、今までの試作品をスケルトンとして全てサンプル保存しております。この蓄積されたサンプルにより構築された当社のアイデア力で、お客様のご要望に応えて様々な金型形状を生み出します。

ナカトガワ技研では、板厚0.03~1.0mmの薄板順送プレス加工を得意としております。

特に試作~中量産用の試作金型の設計・製造に強みがある当社は、試作・中量産のプレス加工にも対応しております。この領域のプレス加工では、当社は負けない自信があります。

薄板プレス加工にお悩みの方、順送金型にお困りの方は、まずは薄板プレス加工センターまでお気軽にご相談ください。