薄板プレス加工センターを運営している株式会社ナカトガワ技研では、特に試作順送プレス金型の製造を得意としており、その製造ポイントは、標準ダイセットと工程集約パーツという2つに大きくまとめることができます。

特に工程集約パーツについては、工程集約パーツによって工程を減らすことで、『パーツ点数削減によるコストダウン&リードタイム短縮』が実現できます。しかし工程集約パーツにはもちろんデメリットも存在します。

ここでは、一般的な分割パーツと工程集約パーツのメリット・デメリットの解説から、ナカトガワ技研ならではの工程集約パーツの特徴、実際に工程集約パーツを用いた薄板プレス加工品の製造実績まで、まとめてご紹介いたします。

試作順送プレス金型と量産順送プレス金型

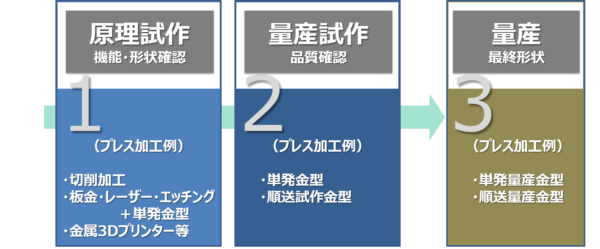

以前のコラムでは、原理試作と量産試作という2種類の試作についてお話してまいりました。

薄板プレス加工センターを運営している株式会社ナカトガワ技研では、量産試作における試作順送プレス金型と、量産で使用する量産順送プレス金型の設計から製造をしております。

特に当社では、試作順送プレス金型の製造に関して、好評をいただいております。ナカトガワ技研は、量産順送金型の専業メーカーとして年間100型以上の実績を30年積んできております。その経験を基に、量産型と同精度の試作順送プレス品を、短納期かつ低コストで提供できる体制を構築しているのが特徴です。

試作順送プレス金型の製造における2つのポイント

特に当社の試作順送プレス金型のポイントになっているのは、標準ダイセットと工程集約パーツという2つございます。

工程集約パーツ

例として、量産順送用のレイアウトで工程では7工程となっていた薄板プレス加工品を、工程集約をした抜きパンチを製造することにより、6工程を削減して1工程で済むようにした事例がございます。このように、製作する部品数が大幅に削減し、さらに通常は7回の抜き加工で製造していた製品を1回の抜き加工で加工できるようになるため、どこにも負けない短納期と低コストでの金型提供を実現しております。

工程集約パーツと分割パーツのメリット・デメリットとは?

工程集約パーツにより、工程を減らすことで、『パーツ点数削減によるコストダウン&リードタイム短縮』が実現できます。しかし工程集約パーツにはもちろんデメリットも存在します。

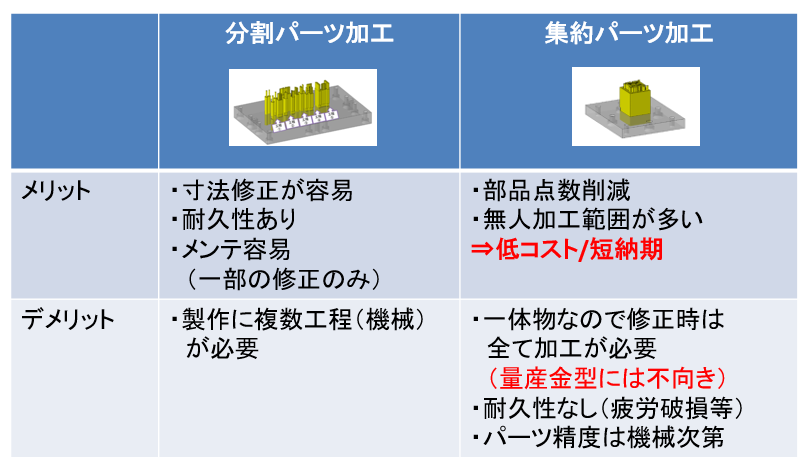

分割パーツと工程集約パーツのメリット・デメリットは、下記の通りにまとめることができます。

まず、一般的な順送プレス金型にて採用される分割パーツのメリットについては、各パーツごとに寸法修正をすることができるため、寸法修正が容易となる点があげられます。また1つ1つのパーツが高精度に製造されるため、耐久性も向上します。またパーツのメンテナンスも容易となることも、分割パーツのメリットとしてあげられます。

しかしデメリットとしては、それぞれのパーツを製作する必要があるため、分割パーツ全体の製作には複数の機械を用いて、複数工程での製造が必要となってしまいます。これが高コストと納期の長期化につながってしまうデメリットとしてあげられます。

一方、工程集約パーツについては、分割パーツでは複数の工程ごとにパーツが必要となっていたところに、工程集約した1パーツのみで製造可能となります。この点が、部品点数削減によるコストメリットにつながり、大きな特徴としてあげられます。また1部品のみの製造で対応可能となり、プログラムを一度組んで無人加工する時間が長くなるため、リードタイム短縮にもつながります。

しかし工程集約パーツにもデメリットがあります。それは、一体物になったために修正時は全加工が必要となる点です。このデメリットから、工程集約パーツは量産順送プレス金型には不向きなパーツとなり、試作順送プレス金型用のパーツとして当社では製造対応・ご提案をしております。また工程集約パーツは分割パーツと比較して、耐久性が劣ってしまうため疲労破損しやすくなります。さらにパーツごとの寸法修正も困難となるため、パーツ精度は製造装置に大きく依存することもデメリットとしてあげることができます。

ナカトガワ技研の工程集約パーツの特徴

薄板プレス加工センターを運営する株式会社ナカトガワ技研では、試作順送プレス金型の製造を得意としており、『パーツの工程集約』により工程削減することで、加工時間を大幅に削減を実現してきました。

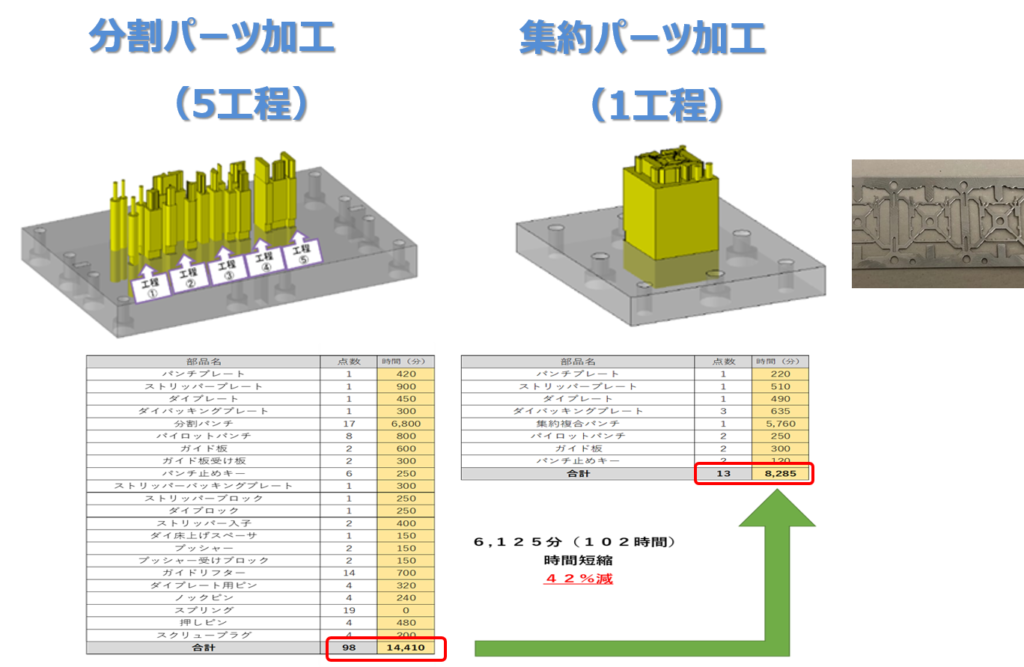

こちらがその参考例です。

左は分割パーツ加工、右が工程集約パーツでの加工となります。分割パーツでは5工程での順送プレス加工となり、部品点数も98点必要で、合計14,410分の製作時間となっていました。しかし工程集約パーツに変更することで、部品点数は13点まで削減に成功し、製造にかかった時間も8,285分となり、約40%ものリードタイム短縮を実現することができました。

また当社の工程集約パーツの特徴としては、様々な工程集約パーツの提案ができる順送プレス金型に関するノウハウの蓄積量と、耐久性の高い高精度な工程集約パーツの製造が可能な技術力の2点にまとめられます。累計3000型以上もの順送プレス金型の製造を行った知見を活かして、お客様に最適な順送プレス金型のご提案をナカトガワ技研では行っております。この順送プレス金型に関する圧倒的な提案力が、当社が多くのお客様に選ばれ続けている理由の1つだと考えております。さらにナカトガワ技研の社員は、妥協が嫌いな社員が多いのが特徴です。そのため、「公差に入ればいい」と考えることはありません。必ず「ゼロ」を目指して金型を作り、高精度なプレス加工品の製作を目指しています。

>>「公差に入れればいい」では満足しません、「ゼロ」を目指します。

>>【技術提案】工程集約パーツによるスリット抜き加工でコストダウン

薄板プレス加工センターの薄板プレス加工の特徴

薄板プレス加工センターを運営する株式会社ナカトガワ技研では、これまでに様々な薄板プレス加工を行ってまいりました。業界としては、電子機器業界から自動車、産業機器向けに、国内外問わず様々な場所で当社製の薄板プレス加工品が使用されています。

板厚は0.05mmまでの薄いコンタクトの製造実績もございます。またピッチに関しても、0.35mmといったマイクロピッチコンタクトも多数製造実績がございます。

形状に関しては、単純な抜き形状から、先端部分を曲げ加工したR接点形状や、芯金が入らないバネ構造、高精度曲げ加工によるBOX・シェル形状のような、様々な形状の薄板プレス加工品を製造してまいりました。

当社では、ロット1万~300万の薄板部品の試作プレス加工から、試作順送金型、量産順送金型まで一貫生産を行っております。特に試作順送プレス金型に関しては、多くのお客様から好評のお声をいただいております。

こちらの動画では、薄板プレス加工センターの順送プレス加工をスケルトンをもとにご紹介しております。

薄板プレス加工センターの高精度薄板プレス加工品の製品事例

続いて、薄板プレス加工センターによる製品事例をご紹介いたします。

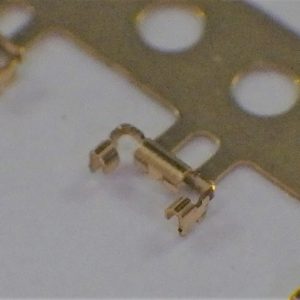

ソケットホールダウン

こちらは、電子機器業界で使用されるリン青銅(C5210R-EH)製のソケットホールドダウンです。板厚は0.08mm、ピッチは2.54mmで、試作順送金型にて製造いたしました。

こちらのホールドダウンは、曲げ加工をする際の押え範囲が少なく、また変形しやすい製品形状でもあります。写真の通りで曲げが非常に微細なため、曲げ部品の強度が非常に低く破損しやすくなっています。さらに、累積した曲げの寸法公差が±0.01と非常に厳しくなっているのも特徴です。

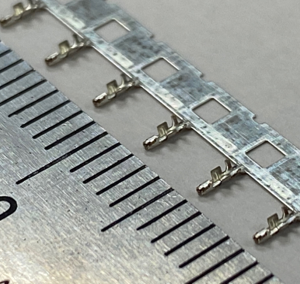

NKC286R製 圧着端子

こちらは、電子部品向けに使用される、コルソン合金(NKC286R)製の圧着端子です。板厚は0.1mm、ピッチは4mmで、試作順送金型にて製造いたしました。

こちらの圧着端子は、先端の丸目形状の成形が特徴となります。当社では、ノウハウが詰まった試作順送プレス金型によって、同軸精度や真円度の高い丸目形状の曲げ加工を行っております。

試作順送プレス金型のことなら、薄板プレス加工センターまで!

薄板プレス加工センターを運営する株式会社ナカトガワ技研は、宮城県石巻市で順送プレス金型の製造をつづけて35年、「知る人ぞ知る」東北最大手の試作順送金型メーカーです。

当社では、金型製造やプレス加工に必要な設備が全て整った設備体制により、金型の設計製造から検査、プレス加工まで一貫して行うことができます。

またナカトガワ技研の加工技術は、米粒ほどの大きさにも加工することができるのは当たり前。そのような高精度加工を安定的に行う当社の技術力こそが、高精度金型部品加工を実現するためのポイントです。

さらに当社では、累計3,000型の順送金型の製作実績があり、今までの試作品をスケルトンとして全てサンプル保存しております。この蓄積されたサンプルにより構築された当社のアイデア力で、お客様のご要望に応えて様々な金型形状を生み出します。

ナカトガワ技研では、板厚0.03~1.0mmの薄板順送プレス加工を得意としております。 特に試作~中量産用の試作金型の設計・製造に強みがある当社は、試作・中量産のプレス加工にも対応しております。この領域のプレス加工では、当社は負けない自信があります。

薄板プレス加工にお悩みの方、順送金型にお困りの方は、まずは薄板プレス加工センターまでお気軽にご相談ください。