ここでは、順送プレス金型と単発プレス金型の違いについてご説明します。

順送プレス金型とは?

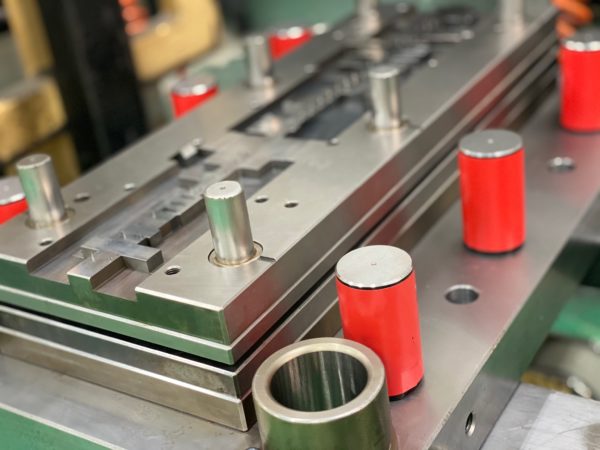

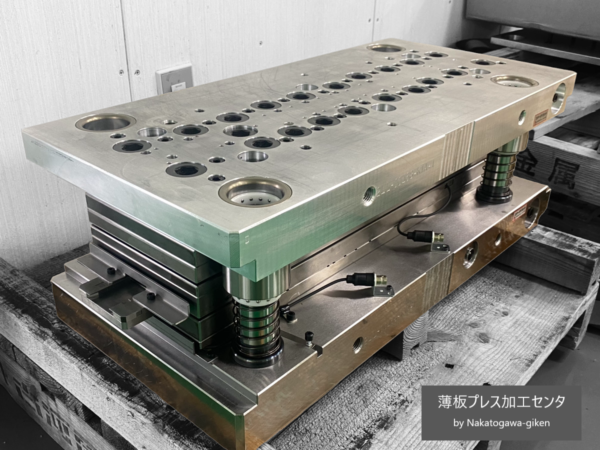

順送加工は順送プレス金型を利用して加工する方法のことで、下記写真のように、1つの金型に対して複数のプロセスが連結しており、複雑形状をしている製品でさえも処理することができる加工方法です。

プレス加工のベースとなる単発加工のケースでは、金型は加工のプロセスに合わせてそれぞれ作成されており、それぞれの工程で求められる金型を必要があります。

順送プレス金型は、1つの金型内に2つ以上の工程があり、次のプロセスへ自動で製品を送りながら次から次へとプレスして作成していくため、他のプレス加工の中で最も加工処理速度が速く、材料を金型から出し入れする時間が省略することができます。なので、効率性を考慮すると数量が多いものに利用されることが多いです。

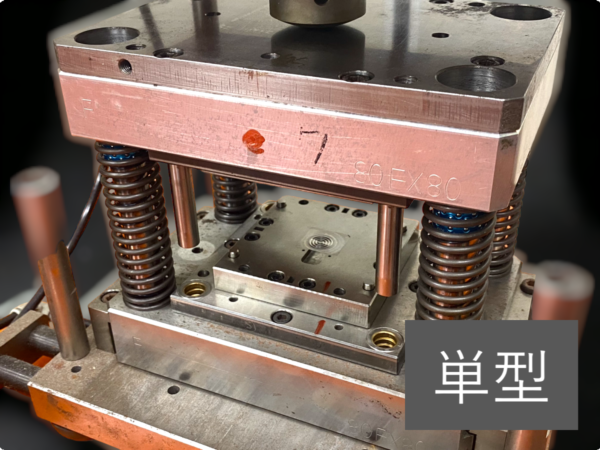

単発プレス金型とは?

単発金型とは、1回の加工に特化した単発加工用の金型です。単発金型は、比較的数量が少ない製品を加工する際に用いられる場合が多いです。

単発加工では、1つの工程ごとに人の手で次工程の金型に変更して、再び加工をする必要があります。複雑形状の製品の加工をする際には、どうしても順送金型のように

場合には多くの手間が必要となります。

単発加工というのは、単発金型を利用して加工する方法のことで、製品の形状などにより少ない工程でできるものから様々な工程を経て完成するものまであります。

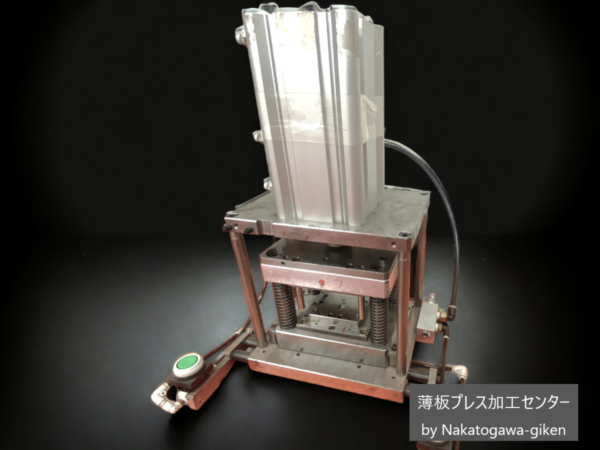

また、単発プレス加工を行う際には、通常のプレス機以外にも、卓上プレス機(二枚目写真上部)を用いる場合があります。卓上プレス機とは、机の上で使用する小型のプレス機です。

卓上プレス機は、単発プレス加工のような小規模作業に適しています。主に、金型プレスによる、曲げ、パンチングなどの加工作業に使用されることがあります。また、プレス機の圧力やスピードを調整することで、異なる材料や厚さの加工に対応することもできます。

単発プレス金型は、順賞プレス金型と比べて、一つのプロセスしか処理をしないため、コンパクトな小型サイズの場合が多く、幅を取らない卓上プレス機は、単発プレス金型に最適なプレス機と言えます。

順送プレス金型と単発プレス金型の違いとは?

順送プレス金型のメリット

順送金型を用いて加工すると、一回の加工で二つ以上のプロセスを処理することが可能であるので、加工速度が速く、高い生産性を実現することが可能です。また、順送プレス金型は、定型的な動作を繰り返すことで寸法や形状の精度を一定に保つことにも繋がります。

加えて、順送プレス金型は、形状確認のみならず、量産に向けてのメッキライン評価や自動機での組み立てライン評価など量産を見据えた品質評価が可能な点もメリットとして挙げられます。

順送プレス金型のデメリット

順送金型は1つの金型の中に様々な工程が設計されているため、他の加工方法と比較して複雑な構造になっています。構造が複雑になればなるほど、金型にかかるコストが非常に高くなるデメリットがあります。

また、順送プレス金型のデメリットとして、一度製作されると、加工パターンや寸法の変更が難しい点があります。製品の設計や要件が変更される場合、金型の修正や再度製作する必要がある場合もあります。

単発プレス金型のメリット

単発金型の最大のメリットは、なんといってもその価格です。順送金型と比較して、大幅に安価に製作することができます。

少量の製品や試作品を加工する際、単発加工を採用することで、製品形状や寸法など1つの工程ごとに部品を取り出して確認することが可能なので、柔軟性や金型のカスタマイズ性に優れています。

単発プレス金型のデメリット

単発プレス金型のデメリットとしては、一度に少量しか生産できないため、大量生産に向いていないという点があげられます。

また、どうしても作業者を要してしまうため、順送プレス加工と比較すると効率が悪く、単発プレスでは操作や設定の違いによっては製品の品質にばらつきが生じる可能性があるため、注意する必要があります。

以上が、順送金型と単発金型のメリット・デメリットについてです。それぞれの特徴を踏まえた上で、最適な金型や工法を選択する必要があります。

薄板プレス加工センターの順送プレス加工の特徴

薄板プレス加工センターを運営する株式会社ナカトガワ技研では、これまでに様々な薄板プレス加工を行ってまいりました。業界としては、電子機器業界から自動車、産業機器向けに、国内外問わず様々な場所で当社製の薄板プレス部品が使用されています。

板厚は0.05mmまでの薄いコンタクトの製造実績もございます。またピッチに関しても、0.35mmといったマイクロピッチコンタクトも多数製造実績がございます。

形状に関しては、単純な抜き形状から、コネクタ端子の先端部分を曲げ加工したR接点形状や、芯金が入らないバネ構造、高精度曲げ加工によるBOX形状のような、様々な形状の薄板プレス部品を製造してまいりました。

当社では、ロット1万~300万の薄板コンタクトの試作プレス加工から、試作順送金型、量産順送金型まで一貫生産を行っております。特に試作順送プレス金型に関しては、多くのお客様から好評のお声をいただいております。

また当社では、高精度な薄板プレス加工を行うためのノウハウを社内にて蓄積し、お客様に還元しております。抜きバリやマッチング、クリアランスなど、細かなノウハウも多くなりますが、その積み重ねこそが技術の結晶となり、どこにも負けない高精度な薄板プレス製品となるのです。

こちらの記事では、順送プレス加工のスケルトンについて解説しております。当社の強みの1つを徹底解説しておりますので、ぜひご覧ください!

>>順送プレス加工のスケルトンとは?動画でスケルトンをご紹介!

こちらの動画では、薄板プレス加工センターの順送プレス加工をスケルトンをもとにご紹介しております。

薄板プレス加工のことなら、薄板プレス加工センターまで!

薄板プレス加工センターを運営するナカトガワ技研では、金型の設計・製造から検査・プレス加工まで一貫対応する「設備体制」、高精度金型部品の加工を実現する「技術力」そして累計3000型の実績に裏付けされた「アイデア力」という3つの特徴を活かして、これまでに多くのプレス加工品をご提供してまいりました。

お客様の想いを形にして、安心いただけるプレス製品をお届けいたします。薄板プレス部品でお困りの方は、まずは薄板プレス加工センターまでご相談ください。