コネクタや端子の開発において、フープめっき(リール to リールめっき)による評価は、量産時の品質を担保するために避けて通れない工程です。しかし、「バラ品の試作ではライン適性が確認できず、かといって量産金型を製作するには数百万のコストと数ヶ月の時間がかかりすぎる」というジレンマに多くのコネクタメーカーの開発担当者の方々が直面しています。

本記事では、フープめっきの基本原理から、1万〜2万個という中量ロットのフープめっき用の順送プレス加工品を、試作順送金型によって低コスト・短納期でリール納品する、ナカトガワ技研独自の解決策をご提案します。

フープめっきとは?

フープめっきとは、リールに巻かれた長い帯状の金属材料(フープ材)や線材、板材などを引き出しながら、連続的にめっき処理を施す工法を指します。別名「リール toリール(Reel to Reel)めっき」や「連続めっき」とも呼ばれ、映画のフィルムのように供給リールから巻き取りリールへと素材が移動する過程で、前処理から仕上げまでを一貫して行います。

近年、コネクタやスイッチをはじめとする電子部品の微細化・複雑化に伴い、従来の「バレルめっき」や「ラックめっき」に代わって、このフープめっきが主流となっています。その背景には、電子部品に不可欠な金やパラジウムといった貴金属の消費を最小限に抑えつつ、量産性と品質安定性を極限まで高めたいという製造現場の強いニーズがあります。

| 手法 | 概要 | 適した製品 | 量産性 | 品質安定性 |

| フープめっき | 帯状素材を連続処理 | コネクタ、リードフレーム | 極めて高い | 非常に高い(膜厚均一) |

| バレルめっき | 樽の中で回転処理 | 小さなバラ部品、ネジ | 高い | 低い(打痕のリスク) |

| ラックめっき | 引っ掛け具に固定 | 大型の部品、複雑形状 | 低い | 中程度 |

なぜフープめっきが選ばれるのか

フープめっきが急速に普及した理由は、単なる「速さ」だけではありません。生産性、品質、そしてコストの三原則において、他の追随を許さない圧倒的なメリットがあるからです。

驚異的な生産効率

素材の供給からめっき、乾燥、巻き取りまでを一貫した自動ラインで行うため、バレルやラックのように人の手による個別の詰め替え作業が発生しません。

高品質と膜厚の均一性

連続的に一定の速度で処理液中を通過するため、膜厚のバラツキが極めて小さく、安定した品質を提供できます。

貴金属の節約(部分めっき)

製品全体を浸すのではなく、接点部分などの必要な箇所だけにめっきを施す「スポットめっき」や「ストライプめっき」が可能です。これにより、金などの高価な材料コストを大幅に削減できます。

後工程との親和性

製品がリール状で納品されるため、その後の自動組立て機や自動はんだ付けラインへそのまま投入でき、トータルでの製造コスト低減に寄与します。

フープめっきの一貫工程:前処理から後処理までの4ステップ

フープめっきの品質を支えているのは、連続ラインの中で完結する緻密な4つの工程です。

前処理(脱脂・酸洗)

素材に付着した油分、酸化被膜、汚れを徹底的に除去します。これが不十分だと、めっきの剥離や色ムラの原因となります。

下地めっき

仕上げめっきの密着性を高めるための重要なステップです。素材の種類に応じて、最適な下地処理が選択されます。

仕上げめっき(本めっき)

錫(スズ)、ニッケル、金、銀、パラジウムなど、目的に応じた金属を析出させます。この際、高度な設備技術により部分めっきが制御されます。

後処理(洗浄・乾燥・変色防止)

めっき液を完全に洗い流し、乾燥させます。必要に応じて変色防止処理を施し、リール状に美しく巻き取って完了です。

フープめっきとプレス加工の密接な関係:順送金型が不可欠な理由

フープめっきを行うためには、製品が「連続した帯状」でなければなりません。ここで極めて重要になるのが、プレス加工の手法です。

プレス加工には「ブランク抜き」「総抜き」「抜き絞り」など様々な手法がありますが、リール to リールでめっきを行う製品においては、必ず「順送加工」を選択する必要があります。

なぜなら、順送加工は材料を一定ピッチで送りながら、抜きや曲げを連続して行う手法であり、製品をキャリアに繋げたままリールに巻き取ることができるからです。

- 加工済フープへのめっき: 順送プレスで複雑な形状に成形した後にフープめっきを行うパターン。

- 先めっき材の加工: 予めフープめっきされた材料を順送プレスで打ち抜くパターン。これにより複雑な形状でも安価に製作できる場合があります。

特にコネクタ端子のように「曲げ」が入る製品をフープめっきラインに流すためには、搬送中に変形しないための順送プレス加工の工程設計と、精密な順送プレス技術が不可欠となります。

ナカトガワ技研の「試作順送金型」がフープめっき品に最適な理由

「フープめっきした端子部品の諸々の評価をしたいが、量産型を作る予算はない」 この切実な課題に対するナカトガワ技研の回答が、独自の「試作順送金型」です。

本来、フープめっき用の順送金型は高額で、初期投資もかかり、少量生産には不向きとされてきました。しかし、当社の試作順送金型は、「評価に必要な数量(1万〜2万個)」を「評価に必要な精度」で製作することに特化しています。量産金型のような過剰な耐久性や複雑な自動化機構を削ぎ落とし、工程を「抜き・曲げ」の主要5〜6工程に凝縮し、機能を評価に必要な範囲に限定することで、量産型の数分の一という圧倒的な低コスト(100万円〜)を実現しています。

この手法の最大の利点は、コストを抑えつつもキャリア付きの連続端子として納品できる点にあります。そのほかにも、納期が通常の順送金型の場合は数か月かかることも多い中で、当社の試作順送プレス金型は最短3週間で製作可能な点がメリットとして挙げられます。

試作手法によるコストと機能性の違い

| 比較項目 | 単発型・ワイヤーカット | 試作順送金型 | 量産用順送金型 |

| 初期コスト | 極めて低い(数万〜) | 低い(100万円〜) | 高い(数百万円〜) |

| 納品形態 | バラ(単品) | フープ(リール巻) | フープ(リール巻) |

| めっき再現性 | 低い(手作業めっき) | 高い(ライン評価可) | 最高(量産同等) |

| 適正製作数 | 1〜500個程度 | 1,000〜20,000個 | 100,000個〜 |

| 製作期間 | 短期 | 中期(約3〜5週間) | 長期(数ヶ月) |

当社の試作順送プレス金型の3つの特徴

当社が製造する試作順送プレス金型には、大きく3つの特徴でまとめられます。

量産精度

当社の試作順送プレス金型では、特に順送レイアウトにこだわった設計をしております。そのため、±0.01程の量産順送プレス金型と同等の精度で試作サンプル品の製品精度を出すことができます。

>>試作から量産まで、0.03~1mmの薄板プレス加工に対応いたします。

短納期/低コスト

薄板プレス加工センターでは、試作順送プレス金型において標準化システムを採用しております。こちらの標準ダイセットは、当社独自の特許も取得しており、他社では真似できない短納期と低コストで試作順送プレス金型を提供することができます。

標準ダイセットと当社独自の工程集約パーツ加工を組み合わせることで実現しています。

生産性

当社の試作順送プレス金型は、準量産対応をすることができます。具体的には、300万pinまでのつなぎ量産対応をすることができます。

>>量産プレス金型へのつなぎ対応・更新対応を解決する方法とは?

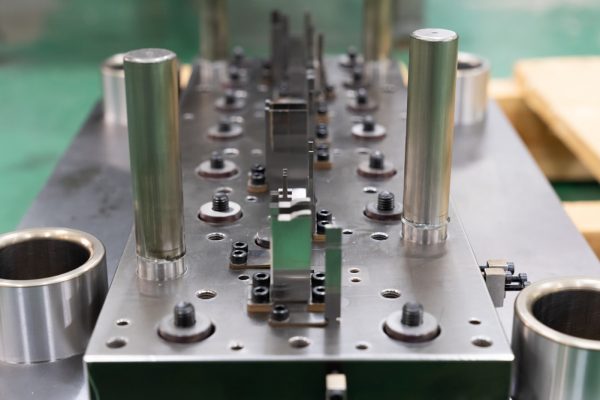

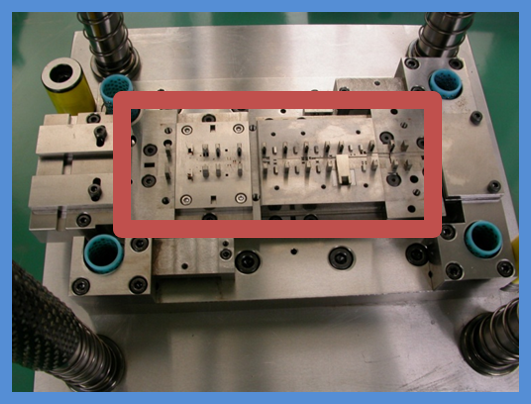

試作順送プレス金型の製造における2つのポイント

特に当社の試作順送プレス金型のポイントになっている、標準ダイセットと工程集約パーツに関して説明いたします。

標準ダイセットシステム

上写真のように、当社の試作順送プレス金型では、共通ユニットとサブユニット(赤枠)を分割しております。お客様の製品の大きさやピッチ、材幅によってサブユニットの大きさを数種類の中より選択し、サブユニットのみを製作する構造をとっております。またタイプ種類については、レイアウト長毎に7種類を用意して、柔軟な対応ができるようにしております。

工程集約パーツ

例として、量産順送用のレイアウトで工程では7工程となっていた薄板プレス加工品を、工程集約をした抜きパンチを製造することにより、6工程を削減して1工程で済むようにした事例がございます。このように、製作する部品数が大幅に削減し、さらに通常は7回の抜き加工で製造していた製品を1回の抜き加工で加工できるようになるため、どこにも負けない短納期と低コストでの金型提供を実現しております。

>>【技術提案】工程集約パーツによるスリット抜き加工でコストダウン

薄板プレス加工センターの薄板プレス加工の特徴

薄板プレス加工センターを運営する株式会社ナカトガワ技研では、これまでに様々な薄板プレス加工を行ってまいりました。業界としては、電子機器業界から自動車、産業機器向けに、国内外問わず様々な場所で当社製の薄板プレス加工品が使用されています。

板厚は0.05mmまでの薄いコンタクトの製造実績もございます。またピッチに関しても、0.35mmといったマイクロピッチコンタクトも多数製造実績がございます。

形状に関しては、単純な抜き形状から、先端部分を曲げ加工したR接点形状や、芯金が入らないバネ構造、高精度曲げ加工によるBOX・シェル形状のような、様々な形状の薄板プレス加工品を製造してまいりました。

当社では、ロット1万~300万の薄板部品の試作プレス加工から、試作順送金型、量産順送金型まで一貫生産を行っております。特に試作順送プレス金型に関しては、多くのお客様から好評のお声をいただいております。

こちらの動画では、薄板プレス加工センターの順送プレス加工をスケルトンをもとにご紹介しております。

薄板プレス加工センターの高精度薄板プレス加工品の製品事例

続いて、薄板プレス加工センターによる製品事例をご紹介いたします。

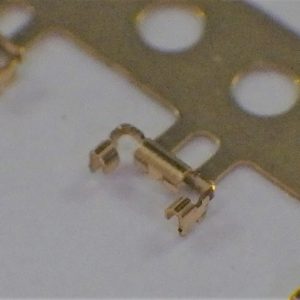

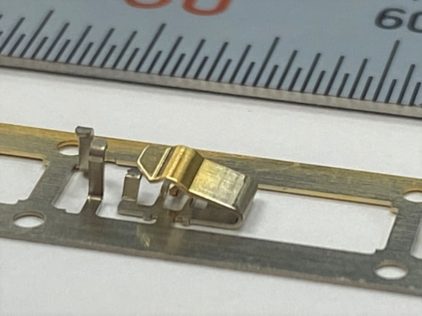

ソケットホールダウン

こちらは、電子機器業界で使用されるリン青銅(C5210R-EH)製のソケットホールドダウンです。板厚は0.08mm、ピッチは2.54mmで、試作順送金型にて製造いたしました。

こちらのホールドダウンは、曲げ加工をする際の押え範囲が少なく、また変形しやすい製品形状でもあります。写真の通りで曲げが非常に微細なため、曲げ部品の強度が非常に低く破損しやすくなっています。さらに、累積した曲げの寸法公差が±0.01と非常に厳しくなっているのも特徴です。

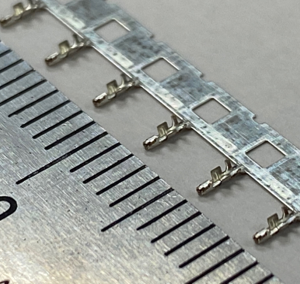

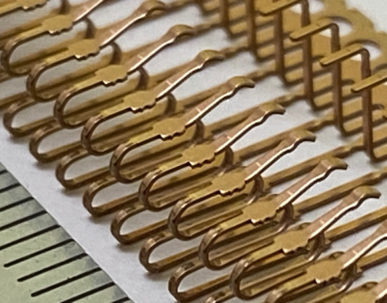

NKC286R製 圧着端子

こちらは、電子部品向けに使用される、コルソン合金(NKC286R)製の圧着端子です。板厚は0.1mm、ピッチは4mmで、試作順送金型にて製造いたしました。

こちらの圧着端子は、先端の丸目形状の成形が特徴となります。当社では、ノウハウが詰まった試作順送プレス金型によって、同軸精度や真円度の高い丸目形状の曲げ加工を行っております。

NKT322-H製 民生用端子

こちらは、民生用として使用されるNKT322-H製の民生用端子です。板厚は0.2mm、ピッチは13.8mmで量産順送金型にて製造いたしました。

接点部は、1mmと1.5mm押した場合で、それぞれの場合でかかる荷重に規定値があるという、2段階の荷重規定値を満たす必要がありましたが、当社独自の型構造によって安定した曲げ寸法を実現しております。

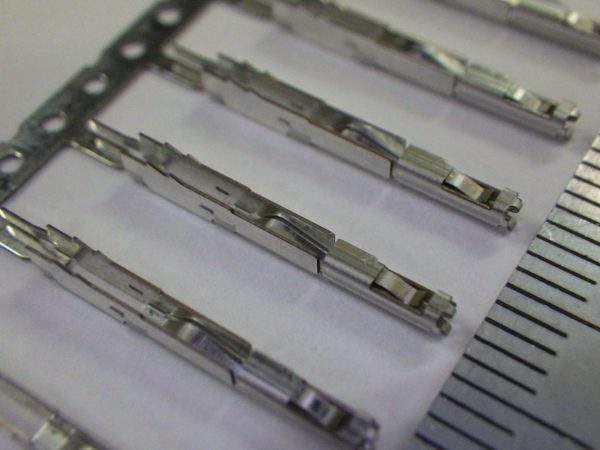

車載向け2段丸め加工コネクタ用端子部品

こちらは、銅合金(MZC1R-H)製の車載用コネクタ部品です。板厚は0.35mm、ピッチは16.5mmで、量産順送金型にて製造いたしました。

写真の通り2段で行った丸め加工です。丸め公差は±0.025mmで、同軸精度は0.05mmという高精度プレス加工品です。

3回折り返し曲げコネクタ用端子

こちらは、車載用部品として使用される、リン青銅(C5210R)製の3回折り返し曲げコネクタ用端子です。

3回の折り返し曲げ加工を順送プレス加工にて行っています。この寸法公差が±0.1mmとなり、さらに上面と底面の平行度が0.05、対称度も0.16という高精度なコネクタ用端子部品です。

コルソン合金製 Box曲げ試作コネクタ端子

こちらの端子は、U曲げ部からバネ形状があり、その先にBOX形状が繋がっている複雑形状製品です。

薄板プレス加工センターは独自の試作順送プレス金型用の標準ベースを、多彩なバリエーションで取り揃えています。そのため、加工ステージ数が40程必要な製品であっても、他社よりも低コストでの製作が可能です。

薄板プレス加工センターでは、順送プレス金型の試作に関する資料を公開中!

薄板プレス加工センターを運営する株式会社ナカトガワ技研が作成した、数種類のハンドブックをすべて無料でダウンロードできます。順送プレス金型や薄板プレス加工など、幅広く設計者の方々のための情報をまとめています。1つだけの資料ダウンロードから、すべてまとめてダウンロードもできます。

1分でフォーム登録完了、すぐに資料をダウンロードできます!興味のある資料を以下よりダウンロードしてみてください!

試作順送プレス金型のことなら、薄板プレス加工センターまで!

薄板プレス加工センターを運営する株式会社ナカトガワ技研は、宮城県石巻市で順送プレス金型の製造をつづけて35年、「知る人ぞ知る」東北最大手の試作順送金型メーカーです。

当社では、金型製造やプレス加工に必要な設備が全て整った設備体制により、金型の設計製造から検査、プレス加工まで一貫して行うことができます。

またナカトガワ技研の加工技術は、米粒ほどの大きさにも加工することができるのは当たり前。そのような高精度加工を安定的に行う当社の技術力こそが、高精度金型部品加工を実現するためのポイントです。

さらに当社では、累計3,000型の順送金型の製作実績があり、今までの試作品をスケルトンとして全てサンプル保存しております。この蓄積されたサンプルにより構築された当社のアイデア力で、お客様のご要望に応えて様々な金型形状を生み出します。

ナカトガワ技研では、板厚0.03~1.0mmの薄板順送プレス加工を得意としております。 特に試作~中量産用の試作金型の設計・製造に強みがある当社は、試作・中量産のプレス加工にも対応しております。この領域のプレス加工では、当社は負けない自信があります。

薄板プレス加工にお悩みの方、順送金型にお困りの方は、まずは薄板プレス加工センターまでお気軽にご相談ください。