プレス加工におけるミスフィードとは、プレス機械で材料が送られる際、設定された所定の長さや所定の位置に材料が正しく到達しない現象の総称です。ミスフィードは主に送り不足、送り過ぎ、蛇行の3パターンに分類されますが、発生原因と対策はおよそ決まっており、ミスフィード対策の3原則に沿って対策をすることで防ぐことができます。

本コラムでは、0.05mmの薄板プレス加工用の順送プレス金型製造を得意とするナカトガワ技研が、ミスフィードの3つの原因と、4つの対策を解説いたします。

プレス加工におけるミスフィードとは?

プレス加工におけるミスフィード(送りミス)とは、プレス機械の送り装置(フィーダー)によって材料が送られる際、設定された所定の長さ(ピッチ)や所定の位置に材料が正しく到達しない現象の総称です。

特に、板厚0.5mm以下の薄板加工においては、材料の剛性が低いためにミスフィードが発生しやすく、金型の破損や製品不良を引き起こす最大の要因となります。

現場では、ミスフィードの状態によって主に以下の3つのパターンに分類されます。

- 送り不足:抵抗や滑りにより、設定寸法まで材料が届かない。

- 送り過ぎ:慣性によるオーバーランやブレーキ不良で、材料が行き過ぎる。

- 蛇行:材料が斜めに進み、サイドガイド等に突っ張ってしまう。

ミスフィードは、単なる精度の低下だけでなく、最悪の場合、金型のパンチやダイを激しく破損させ、生産ラインを長時間停止させるリスクがあります。そのため、ミスフィードの発生原因を正確に把握し、適切な対策を講じることが重要です。

プレス加工においてミスフィードが発生する主な原因

薄板加工におけるミスフィードの原因は、単なる機械の設定ミスだけではありません。様々な物理現象が複合的に絡み合って発生します。

1. カス上がり(最も多い原因)

カス上がりとは、抜きカスがパンチの上昇に伴ってダイから引き上げられ、材料の下や金型表面に残ってしまう現象です。このカスが物理的な障害物となり、材料の正常な送りを妨げます。カス上がりが発生する要因としては、パンチとカスの間の真空吸着や、加工油の表面張力による張り付き、金型の磁化などがあげられます。

>>カス上がりの原因と対策とは?薄板プレス加工におけるカス上がりについて解説!

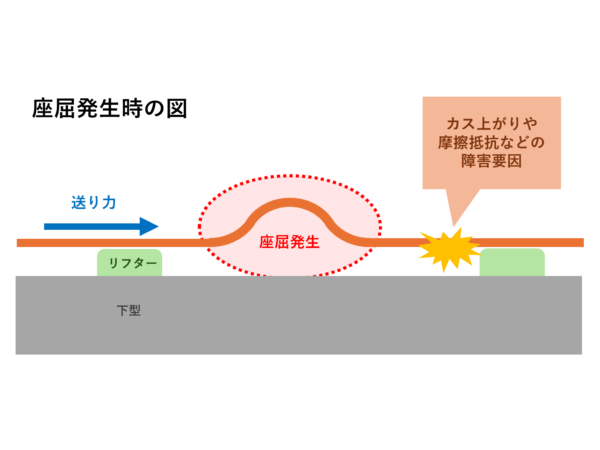

2. 材料の座屈(たわみ)

薄板は「腰」が弱いため、フィーダーが材料を押し出そうとしても、下記のような要因で材料が弓状にたわんでしまいます。

ガイド・リフター抵抗:金型内のガイドやリフターとの摩擦抵抗により、材料が金型に張り付いてしまう。

潤滑油の影響:油量が多すぎると、油膜の吸着力(表面張力)で材料が金型に張り付き、油量が少なすぎると、摩擦抵抗が増大して滑りを阻害し、焼き付きによるバリが発生して引っかかってしまう

3. 金型・機械的要因

その他にも、下記のように金型や機械に起因して、ミスフィードが発生することもあります。

- 刃先の摩耗:パンチやダイが摩耗してバリが大きくなると、そのバリで引っかかってしまう

- 調整不備:リフターの動作不良や、サイドガイド幅の不適正(きつすぎ、または緩すぎ)など

ミスフィードを防ぐための対策

ミスフィードの対策には、対症療法ではなく、そもそもカスが入らないようにする、材料が座屈しないように抵抗管理するなど、発生メカニズムに基づいたアプローチが必要です。

1. カス上がり対策

カス上がり対策として、カスを金型内に残さないために下記のような工夫を施します。

- バキューム吸引:ダイの下からエアーでカスを強制的に吸引する。

- 金型形状の工夫:ダイ内面に溝を掘る「カス上がり防止ダイ」や、パンチ刃先にシャー角(傾斜)を設けて真空密着を防ぐ。

- 脱磁:金型が磁気を帯びるとカスを吸い寄せてしまうため、定期的に消磁を行う。

2. 抵抗の管理

材料を送る際に抵抗が発生してしまうことでミスフィードにつながってしまうため、材料がスムーズに流れるための対策が求められます。具体的に挙げられるのはリフターの改善で、材料を確実にダイ面から浮かせるため、接触面積の少ない丸型リフターやボールリフターを採用することで、摩擦抵抗を最小限に抑えることができます。

3. 潤滑油の適正管理

薄板プレスにおいては、必要最小限の油膜を維持することが求められます。特に薄板プレス加工の場合は、吸着を防ぐために低粘度で速乾性の高い加工油が有利に働くケースが多くあります。

4. 監視システムの強化

万が一ミスフィードが発生した際に、即座にプレス機を停止させる仕組みです。一般的なのはミスフィードセンサーで、接触式または光電式のセンサーを設置し、パイロットピンが確実に材料の穴に入っているかを監視することでミスフィードの判定をすることができます。このミスフィードセンサーでは、検知タイミングの微調整が重要となります。

ミスフィード対策の3原則

薄板プレスのミスフィード対策は、いわば「抵抗(摩擦・吸着)」と「障害物(カス・バリ)」との戦いです。そのため、

- 発生源を断つ:カス上がりをゼロにする。

- 材料の送り道を整える:油量とリフターを管理し、スムーズな搬送環境を作る。

- 即座に止める:高感度なセンサーで異常を逃さない。

この3点を徹底し、原因を一つずつ論理的に潰していくことが、高精度な薄板加工を安定して継続するための唯一の近道です。

その他のプレス加工における不良とその対策方法については、下記をご覧ください。

>>カス上がりの原因と対策とは?薄板プレス加工におけるカス上がりについて解説!

薄板プレス加工センターの薄板プレス加工の特徴

薄板プレス加工センターを運営する株式会社ナカトガワ技研では、これまでに様々な薄板プレス加工を行ってまいりました。業界としては、電子機器業界から自動車、産業機器向けに、国内外問わず様々な場所で当社製の薄板プレス加工品が使用されています。

板厚は0.05mmまでの薄いコンタクトの製造実績もございます。またピッチに関しても、0.35mmといったマイクロピッチコンタクトも多数製造実績がございます。形状に関しては、単純な抜き形状から、先端部分を曲げ加工したR接点形状や、芯金が入らないバネ構造、高精度曲げ加工によるBOX・シェル形状のような、様々な形状の薄板プレス加工品を製造してまいりました。

当社では、ロット1万~300万の薄板部品の試作プレス加工から、試作順送金型、量産順送金型まで一貫生産を行っております。特に試作順送プレス金型に関しては、多くのお客様から好評のお声をいただいております。

こちらの動画では、薄板プレス加工センターの順送プレス加工をスケルトンをもとにご紹介しております。

当社の試作順送プレス金型の3つの特徴

当社が製造する試作順送プレス金型には、大きく3つの特徴でまとめられます。

量産精度

当社の試作順送プレス金型では、特に順送レイアウトにこだわった設計をしております。そのため、±0.01程の量産順送プレス金型と同等の精度で試作サンプル品の製品精度を出すことができます。

>>試作から量産まで、0.03~1mmの薄板プレス加工に対応いたします。

短納期/低コスト

薄板プレス加工センターでは、試作順送プレス金型において標準化システムを採用しております。こちらの標準ダイセットは、当社独自の特許も取得しており、他社では真似できない短納期と低コストで試作順送プレス金型を提供することができます。

標準ダイセットと当社独自の工程集約パーツ加工を組み合わせることで実現しています。

生産性

当社の試作順送プレス金型は、準量産対応をすることができます。具体的には、300万pinまでのつなぎ量産対応をすることができます。

>>量産プレス金型へのつなぎ対応・更新対応を解決する方法とは?

試作順送プレス金型の製造における2つのポイント

特に当社の試作順送プレス金型のポイントになっている、標準ダイセットと工程集約パーツに関して説明いたします。

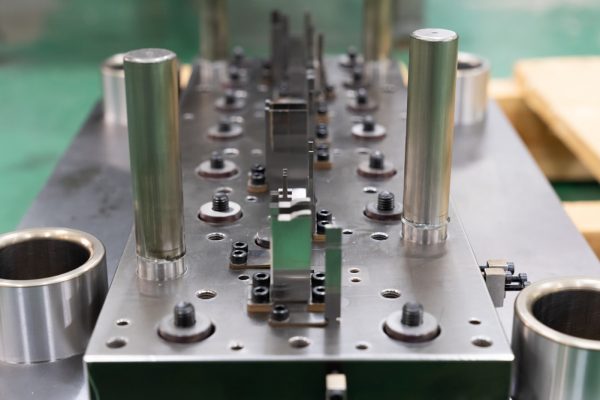

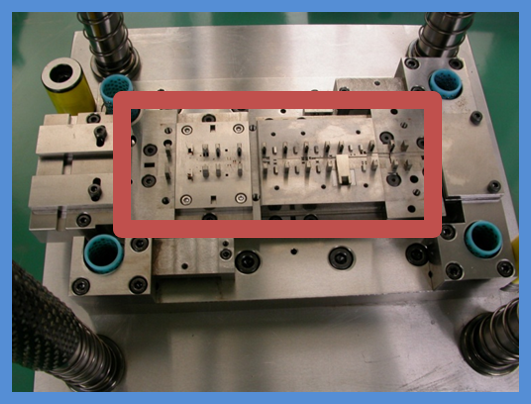

標準ダイセットシステム

上写真のように、当社の試作順送プレス金型では、共通ユニットとサブユニット(赤枠)を分割しております。お客様の製品の大きさやピッチ、材幅によってサブユニットの大きさを数種類の中より選択し、サブユニットのみを製作する構造をとっております。またタイプ種類については、レイアウト長毎に7種類を用意して、柔軟な対応ができるようにしております。

工程集約パーツ

例として、量産順送用のレイアウトで工程では7工程となっていた薄板プレス加工品を、工程集約をした抜きパンチを製造することにより、6工程を削減して1工程で済むようにした事例がございます。このように、製作する部品数が大幅に削減し、さらに通常は7回の抜き加工で製造していた製品を1回の抜き加工で加工できるようになるため、どこにも負けない短納期と低コストでの金型提供を実現しております。

>>【技術提案】工程集約パーツによるスリット抜き加工でコストダウン

薄板プレス加工センターの製品事例

続いて、薄板プレス加工センターによる製品事例をご紹介いたします。

試作プレスフィット端子

こちらは自動車業界で使用されるC7025-TM03製のプレスフィット端子です。板厚は0.64mm、ピッチは2.2mmで、試作順送金型にて製造いたしました。

プレスフィット端子は、穴部分の抜き加工が最も難易度が高くなります。こちらのプレスフィット端子についても、板厚0.64mmに対して、幅0.3mmの薄肉へ行う抜き加工で、プレスフィット部の断面対角寸法公差は±0.03mm、さらにプレスフィット部のスリット抜きについては0.5t以下という、高難易度の薄板プレス加工品でした。

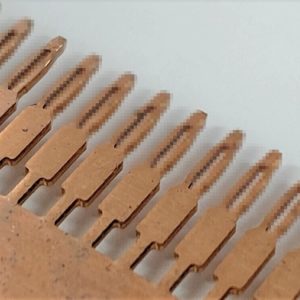

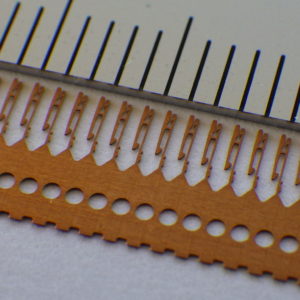

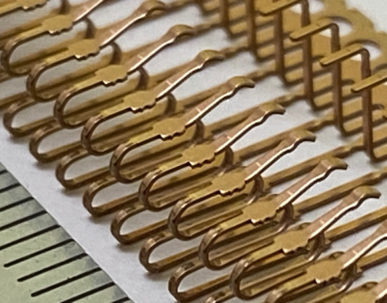

C5240R-XSH製 FPCコネクタ端子

こちらは、電子部品として使用される、リン青銅(C5240R-XSH)製のFPCコネクタ端子です。板厚は0.08mm、ピッチは0.9mmで、試作順送金型にて製造いたしました。

FPCコネクタ用端子部品は、当社でも多数の取り扱い実績がございますが、今回は最小公差±0.007という高精度なプレス加工品でした。またお客様からは、とにかくコストを抑えてほしいとのことで、ご要望にあわせるために金型をコンパクトにして対応いたしました。

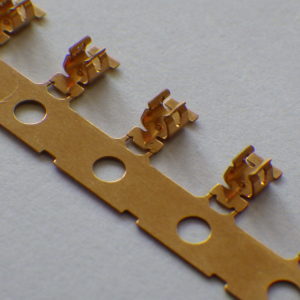

C5210RHQ-XSH製 曲げR付き圧着端子

こちらは、リン青銅(C5210RHQ-XSH)製の圧着端子です。板厚は0.15mm、ピッチは5mmで、量産順送金型にて製造いたしました。

このリン青銅は、非常に硬い材料として知られており、クラックが起きやすい点がお客様としても課題認識されていました。しかし当社では、曲げ工程に工夫を凝らすことで、クラックの発生を防ぐことに成功いたしました。

また曲げR部分は板厚の1/2である0.075mmとなり、非常に精度も求められる難易度の高いプレス加工品でした。

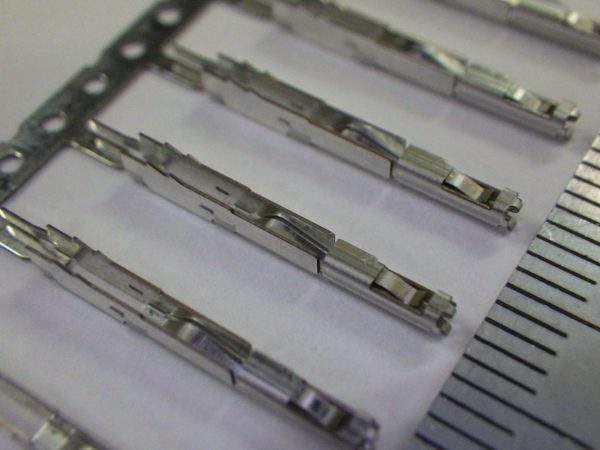

車載向け2段丸め加工コネクタ用端子部品

こちらは、銅合金(MZC1R-H)製の車載用コネクタ部品です。板厚は0.35mm、ピッチは16.5mmで、量産順送金型にて製造いたしました。

写真の通り2段で行った丸め加工です。丸め公差は±0.025mmで、同軸精度は0.05mmという高精度プレス加工品です。

3回折り返し曲げコネクタ用端子

こちらは、車載用部品として使用される、リン青銅(C5210R)製の3回折り返し曲げコネクタ用端子です。

3回の折り返し曲げ加工を順送プレス加工にて行っています。この寸法公差が±0.1mmとなり、さらに上面と底面の平行度が0.05、対称度も0.16という高精度なコネクタ用端子部品です。

コルソン合金製 Box曲げ試作コネクタ端子

こちらの端子は、U曲げ部からバネ形状があり、その先にBOX形状が繋がっている複雑形状製品です。

薄板プレス加工センターは独自の試作順送プレス金型用の標準ベースを、多彩なバリエーションで取り揃えています。そのため、加工ステージ数が40程必要な製品であっても、他社よりも低コストでの製作が可能です。

薄板プレス加工センターでは、順送プレス金型の試作に関する資料を公開中!

薄板プレス加工センターを運営する株式会社ナカトガワ技研が作成した、数種類のハンドブックをすべて無料でダウンロードできます。順送プレス金型や薄板プレス加工など、幅広く設計者の方々のための情報をまとめています。1つだけの資料ダウンロードから、すべてまとめてダウンロードもできます。

1分でフォーム登録完了、すぐに資料をダウンロードできます!興味のある資料を以下よりダウンロードしてみてください!

順送プレス加工・順送プレス金型のことなら、薄板プレス加工センターまで!

薄板プレス加工センターを運営する株式会社ナカトガワ技研は、宮城県石巻市で順送プレス金型の製造をつづけて35年、「知る人ぞ知る」東北最大手の試作順送金型メーカーです。

当社では、金型製造やプレス加工に必要な設備が全て整った設備体制により、金型の設計製造から検査、プレス加工まで一貫して行うことができます。

またナカトガワ技研の加工技術は、米粒ほどの大きさにも加工することができるのは当たり前。そのような高精度加工を安定的に行う当社の技術力こそが、高精度金型部品加工を実現するためのポイントです。

さらに当社では、累計3,000型の順送金型の製作実績があり、今までの試作品をスケルトンとして全てサンプル保存しております。この蓄積されたサンプルにより構築された当社のアイデア力で、お客様のご要望に応えて様々な金型形状を生み出します。

ナカトガワ技研では、板厚0.03~1.0mmの薄板順送プレス加工を得意としております。 特に試作~中量産用の試作金型の設計・製造に強みがある当社は、試作・中量産のプレス加工にも対応しております。この領域のプレス加工では、当社は負けない自信があります。

薄板プレス加工にお悩みの方、順送金型にお困りの方は、まずは薄板プレス加工センターまでお気軽にご相談ください。