プレス加工における反りは、製品の品質に大きく影響を与える重要な問題です。そのため、反りの原因を正確に見極め、最適な対策を講じることで、製品の品質を向上させる必要があります。

本コラムでは、反りの原因や対策、見極め方を一覧でご紹介し、そして実際に当社で製作している薄板プレス加工品の事例について紹介します。

プレス加工における反りとは?

プレス加工における「反り」とは、プレス加工後の部品が設計上の平面や直線性を保てず、湾曲したりねじれたりといった形状変化を起こす現象を指します。特に抜き加工をした後の製品が反り返ってしまうことで、文字通り「反り」と呼ばれます。また反りは、見た目として反っている不良のみならず、寸法精度や組付け性など、製品機能にまで影響を及ぼす不具合として「反り」と総称されています。

この反りの主な原因は、物体内に存在する「残留応力」です。通常、物体は外部からの力と内部からの力が均衡を保っていますが、プレス加工では大きな外力が加わることで、その反動として残留応力も大きくなります。この残留応力がバランスを崩すことで、製品の反りにつながってしまうのです。

反りが発生すると、以下のような悪影響が生じます。

- 寸法精度の悪化: 設計通りの寸法が出せず、製品として使用できなくなる可能性があります。

- 組付け性の低下: 他の部品との組み付けが困難になり、組立工程で手間取ったり、不良品が発生したりします。

- 製品機能への影響: 精密機器のコネクタ部品など、わずかなソリでも機能に支障をきたす場合があります。

- 後工程での手直し: ソリを修正するための追加工が必要となり、生産効率が低下します。

- 歩留まりの悪化: 不良品の増加により、材料費や加工費が無駄になります。

製品の品質を確保するためには、反りの発生を抑えるための対策が不可欠です。 また、反りが発生すると後工程での手直しが必要になったり、歩留まりの悪化を招くためにも、反りの発生を抑えることが求められています。

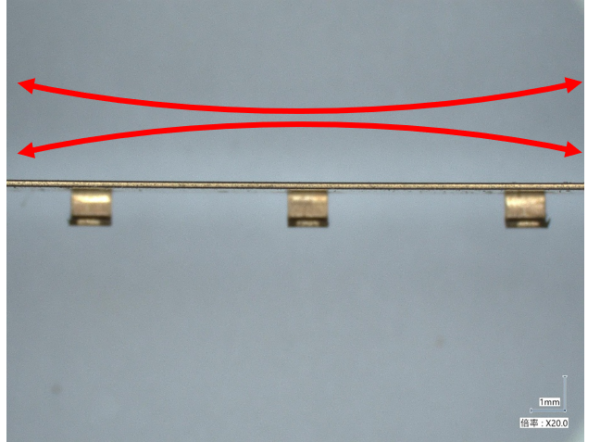

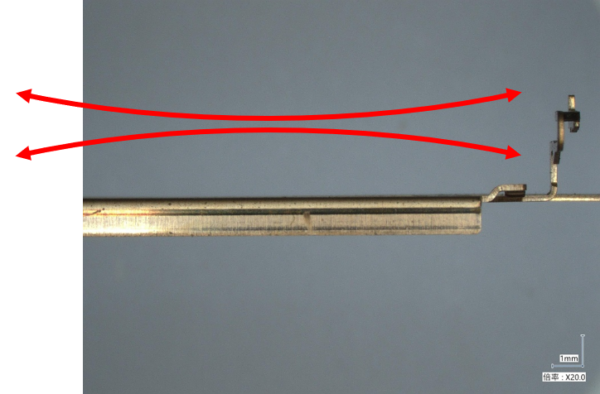

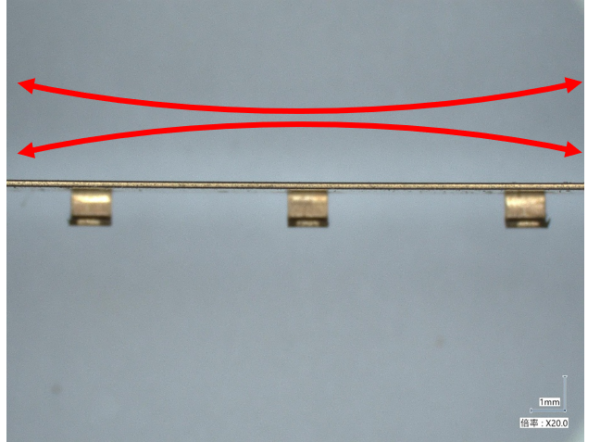

5/100程度の寸法公差の反りについては、見た目ではわかりづらく、マイクロスコープでは全体が撮れないため、工具顕微鏡で基準面と反り想定箇所の平行度合いを確認する必要があります。

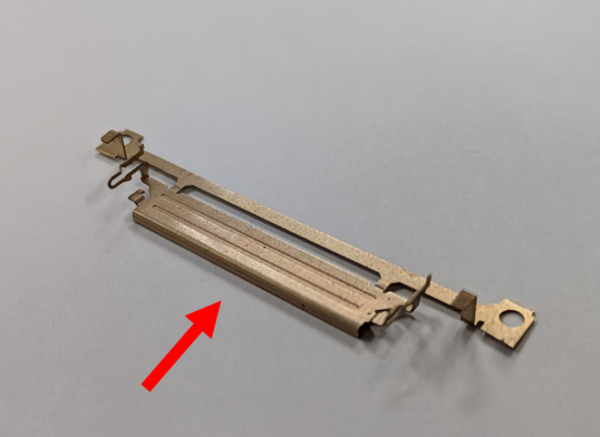

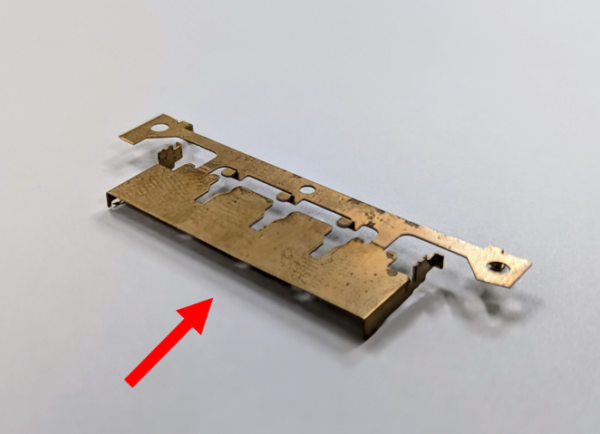

当社が過去に撮影した製品写真の中では、反りが明確に生じている製品写真がなかったため、下記のとおり製品外観写真に矢印でイメージを追加して表現しています。

(反りが明確に生じている製品写真がないため、下記のとおり製品外観写真に矢印でイメージを追加して表現しています。実際に反りが発生している際は、矢印の方向に反りが発生します。)

反りが発生する主な原因

反りの原因は、加工工程の様々な要因に起因します。プレス加工において反りが発生しやすい主な原因は以下の通りです。

1. 抜き加工による残留応力

打ち抜き加工時に材料が塑性変形を起こす際、材料内部に応力が残存することで反りが発生します。抜き加工は材料に大きな力を加えるため、残留応力の発生は避けられませんが、そのバランスが崩れると反りにつながります。

2. 抜きクリアランスの不適正

パンチとダイのクリアランス(隙間)が不適切な場合、せん断面にバリやカエリが生じやすくなります。これにより、材料内部の応力バランスが崩れ、反りが発生しやすくなります。また、パンチやダイの刃先が摩耗していると、適切なせん断ができなくなり、反りの原因となることもあります。

3. 曲げ加工の応力不均衡

V曲げやZ曲げといった複雑な曲げ形状では、曲げ部の内外側で応力差が発生しやすく、反りの原因となります。特に材料を抑える力の強弱によっても応力差が生じ、反りが発生する場合があります。

4. 材料の特性変動

使用する材料自体の特性にばらつきがあると、反りの発生に影響します。例えば、板厚のばらつきや素材硬度の違いによって、同じ加工条件でも変形量が異なり、反りの出やすさに変動が生じます。また、材料のロットによって残留応力が異なる場合もあり、これらが反りに影響を与えることもあります。

またコイル材の場合、その巻き癖が反りに影響することもあります。1mm以下のピッチではあまり関係ないものの、特に30mm以上の長いピッチで加工を行う場合、巻き癖の影響が大きくなる傾向にあります。

5. レイアウト(加工順序や配置)

順送プレス加工において、加工順序や製品の配置がアンバランスな場合、素材全体がねじれるように反りが発生することもあります。抜き加工の応力集中や、材料の引き込みなどが原因となることがあります。

反りを防ぐための対策

プレス加工における反りの発生を防ぐためには、適切な対策を講じることが重要です。ここでは、反りへの主な対策について詳しく説明します。

1. 抜き加工の最適化

材料の種類や板厚に応じて、適正なクリアランスを設定することが重要です。これにより、バリの発生を抑制し、応力バランスを改善することで反りを軽減できます。また、適切なショット数で金型のメンテナンスを定期的に行うことで、刃先の摩耗による反りの発生を防ぐことができます。本形状の抜き加工の前に下穴を設けることで、抜き荷重を低減し反りを抑えることも有効です。

2. 金型構造の見直し

金型設計の段階で、スプリングの配置や曲げ構造を最適化することで、加工時の応力集中を分散させ、反りの発生を抑えることができます。また、万が一抜き落とすものが製品となる場合は、逆押えを利用することで大きく改善する場合があります。

3. 材料の確認と選定

材料業者と連携し、素材ロットごとの機械的性質のばらつきを管理し、取り決めを行うことが重要です。素材からの要因が大きい場合は、レベラーなどの設備を使用して材料の矯正を行うことも必要です。場合によっては、材料の表裏を変えて金型に通すだけでも改善が見られることがあります。

(レベラー写真)

4. 順送工程の見直し

反りが発生しにくい工程順序に変更することも有効な対策です。例えば、抜き加工を一気に行うと抜き応力が強すぎるため、抜き分割を行うことで、製品に加わる応力を分散させることができます。また、反りが発生しにくい工程順序に変更したり、曲げ加工後に反りを抑えるための矯正工程を加えることも有効です。

一気に抜き加工を行う場合は、抜き形状が大きくなる傾向にあり、パンチと材料間に空気が溜まってスクラップの歪みや反りを発生させることがあるため、パンチに空気や油の逃げ道を作ることも効果的です。

5. 反りのシミュレーション活用

近年では、CAE(Computer Aided Engineering)ソフトを用いた加工シミュレーションにより、プレス加工後の反りを事前に予測し、対策を立てることが可能です。これにより、試作回数を減らし、開発期間の短縮にもつながります。

>>プレス加工における反り対策としてはどのような方法がありますか?

反りの発生原因の見極め方

プレス加工における反りは、単一の原因で発生することは少なく、複数の要因が複雑に絡み合っているケースがほとんどです。そのため、効果的な反り防止策を講じるためには、反りの発生原因を正確に見極めることが非常に重要です。

原因究明には、「金型設計」「材料選定」「加工順序」「設備」「金型精度」といった多岐にわたる視点からアプローチする必要があります。例えば、反りが発生するタイミングや周期性、特定の製品ロットでのみ発生するかどうかなどを詳細に確認することが手がかりとなります。また、不良が発生したプレス製品だけでなく、使用している金型の状態も綿密に確認する必要があります。刃先の摩耗やクリアランスのずれ、金型部品の異物付着などが反りの原因となっていることも少なくありません。

最終的には、現場の経験や知見と、加工データや測定データといった客観的な情報を組み合わせることで、真の原因を特定し、最も効果的な改善策を導き出すことが可能になります。

>>カス上がりの原因と対策とは?薄板プレス加工におけるカス上がりについて解説!

薄板プレス加工センターの薄板プレス加工の特徴

薄板プレス加工センターを運営する株式会社ナカトガワ技研では、これまでに様々な薄板プレス加工を行ってまいりました。業界としては、電子機器業界から自動車、産業機器向けに、国内外問わず様々な場所で当社製の薄板プレス加工品が使用されています。

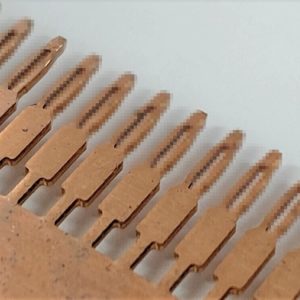

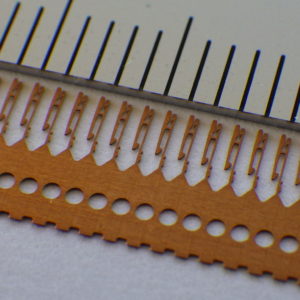

板厚は0.05mmまでの薄いコンタクトの製造実績もございます。またピッチに関しても、0.35mmといったマイクロピッチコンタクトも多数製造実績がございます。形状に関しては、単純な抜き形状から、先端部分を曲げ加工したR接点形状や、芯金が入らないバネ構造、高精度曲げ加工によるBOX・シェル形状のような、様々な形状の薄板プレス加工品を製造してまいりました。

当社では、ロット1万~300万の薄板部品の試作プレス加工から、試作順送金型、量産順送金型まで一貫生産を行っております。特に試作順送プレス金型に関しては、多くのお客様から好評のお声をいただいております。

こちらの動画では、薄板プレス加工センターの順送プレス加工をスケルトンをもとにご紹介しております。

当社の試作順送プレス金型の3つの特徴

当社が製造する試作順送プレス金型には、大きく3つの特徴でまとめられます。

量産精度

当社の試作順送プレス金型では、特に順送レイアウトにこだわった設計をしております。そのため、±0.01程の量産順送プレス金型と同等の精度で試作サンプル品の製品精度を出すことができます。

>>試作から量産まで、0.03~1mmの薄板プレス加工に対応いたします。

短納期/低コスト

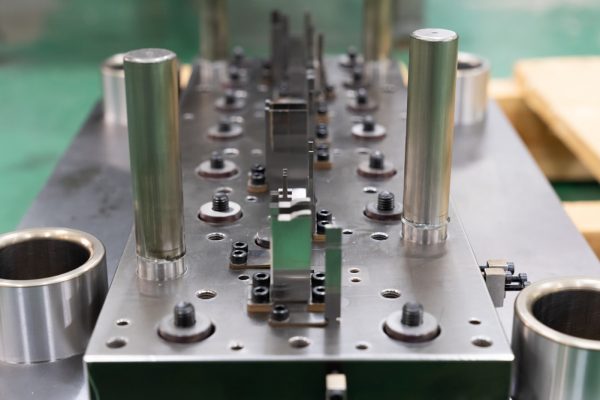

薄板プレス加工センターでは、試作順送プレス金型において標準化システムを採用しております。こちらの標準ダイセットは、当社独自の特許も取得しており、他社では真似できない短納期と低コストで試作順送プレス金型を提供することができます。

標準ダイセットと当社独自の工程集約パーツ加工を組み合わせることで実現しています。

生産性

当社の試作順送プレス金型は、準量産対応をすることができます。具体的には、300万pinまでのつなぎ量産対応をすることができます。

>>量産プレス金型へのつなぎ対応・更新対応を解決する方法とは?

試作順送プレス金型の製造における2つのポイント

特に当社の試作順送プレス金型のポイントになっている、標準ダイセットと工程集約パーツに関して説明いたします。

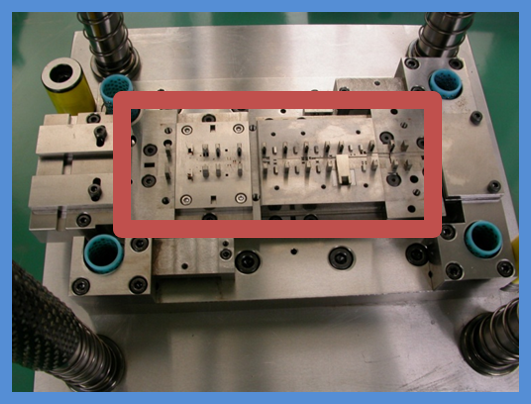

標準ダイセットシステム

上写真のように、当社の試作順送プレス金型では、共通ユニットとサブユニット(赤枠)を分割しております。お客様の製品の大きさやピッチ、材幅によってサブユニットの大きさを数種類の中より選択し、サブユニットのみを製作する構造をとっております。またタイプ種類については、レイアウト長毎に7種類を用意して、柔軟な対応ができるようにしております。

工程集約パーツ

例として、量産順送用のレイアウトで工程では7工程となっていた薄板プレス加工品を、工程集約をした抜きパンチを製造することにより、6工程を削減して1工程で済むようにした事例がございます。このように、製作する部品数が大幅に削減し、さらに通常は7回の抜き加工で製造していた製品を1回の抜き加工で加工できるようになるため、どこにも負けない短納期と低コストでの金型提供を実現しております。

>>【技術提案】工程集約パーツによるスリット抜き加工でコストダウン

薄板プレス加工センターの製品事例

続いて、薄板プレス加工センターによる製品事例をご紹介いたします。

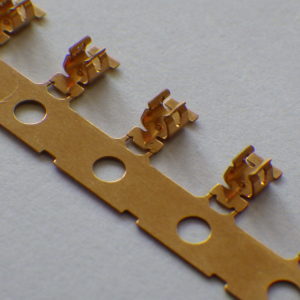

試作プレスフィット端子

こちらは自動車業界で使用されるC7025-TM03製のプレスフィット端子です。板厚は0.64mm、ピッチは2.2mmで、試作順送金型にて製造いたしました。

プレスフィット端子は、穴部分の抜き加工が最も難易度が高くなります。こちらのプレスフィット端子についても、板厚0.64mmに対して、幅0.3mmの薄肉へ行う抜き加工で、プレスフィット部の断面対角寸法公差は±0.03mm、さらにプレスフィット部のスリット抜きについては0.5t以下という、高難易度の薄板プレス加工品でした。

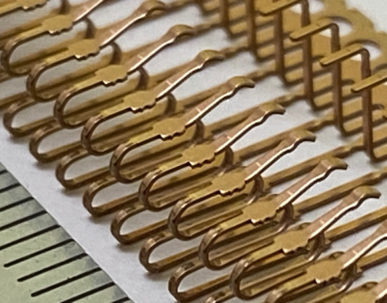

C5240R-XSH製 FPCコネクタ端子

こちらは、電子部品として使用される、リン青銅(C5240R-XSH)製のFPCコネクタ端子です。板厚は0.08mm、ピッチは0.9mmで、試作順送金型にて製造いたしました。

FPCコネクタ用端子部品は、当社でも多数の取り扱い実績がございますが、今回は最小公差±0.007という高精度なプレス加工品でした。またお客様からは、とにかくコストを抑えてほしいとのことで、ご要望にあわせるために金型をコンパクトにして対応いたしました。

C5210RHQ-XSH製 曲げR付き圧着端子

こちらは、リン青銅(C5210RHQ-XSH)製の圧着端子です。板厚は0.15mm、ピッチは5mmで、量産順送金型にて製造いたしました。

このリン青銅は、非常に硬い材料として知られており、クラックが起きやすい点がお客様としても課題認識されていました。しかし当社では、曲げ工程に工夫を凝らすことで、クラックの発生を防ぐことに成功いたしました。

また曲げR部分は板厚の1/2である0.075mmとなり、非常に精度も求められる難易度の高いプレス加工品でした。

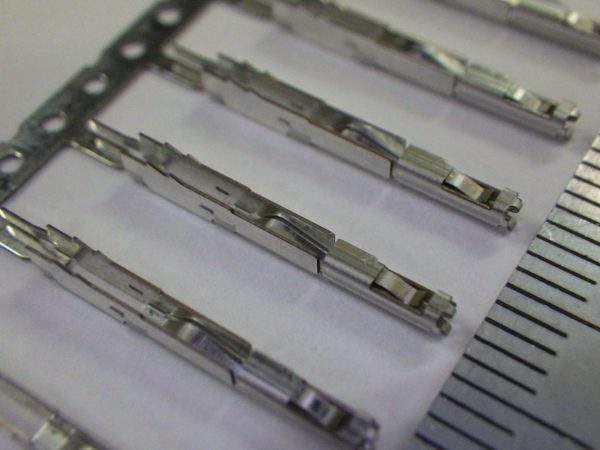

車載向け2段丸め加工コネクタ用端子部品

こちらは、銅合金(MZC1R-H)製の車載用コネクタ部品です。板厚は0.35mm、ピッチは16.5mmで、量産順送金型にて製造いたしました。

写真の通り2段で行った丸め加工です。丸め公差は±0.025mmで、同軸精度は0.05mmという高精度プレス加工品です。

3回折り返し曲げコネクタ用端子

こちらは、車載用部品として使用される、リン青銅(C5210R)製の3回折り返し曲げコネクタ用端子です。

3回の折り返し曲げ加工を順送プレス加工にて行っています。この寸法公差が±0.1mmとなり、さらに上面と底面の平行度が0.05、対称度も0.16という高精度なコネクタ用端子部品です。

コルソン合金製 Box曲げ試作コネクタ端子

こちらの端子は、U曲げ部からバネ形状があり、その先にBOX形状が繋がっている複雑形状製品です。

薄板プレス加工センターは独自の試作順送プレス金型用の標準ベースを、多彩なバリエーションで取り揃えています。そのため、加工ステージ数が40程必要な製品であっても、他社よりも低コストでの製作が可能です。

薄板プレス加工センターでは、順送プレス金型の試作に関する資料を公開中!

薄板プレス加工センターを運営する株式会社ナカトガワ技研が作成した、数種類のハンドブックをすべて無料でダウンロードできます。順送プレス金型や薄板プレス加工など、幅広く設計者の方々のための情報をまとめています。1つだけの資料ダウンロードから、すべてまとめてダウンロードもできます。

1分でフォーム登録完了、すぐに資料をダウンロードできます!興味のある資料を以下よりダウンロードしてみてください!

順送プレス加工・順送プレス金型のことなら、薄板プレス加工センターまで!

薄板プレス加工センターを運営する株式会社ナカトガワ技研は、宮城県石巻市で順送プレス金型の製造をつづけて35年、「知る人ぞ知る」東北最大手の試作順送金型メーカーです。

当社では、金型製造やプレス加工に必要な設備が全て整った設備体制により、金型の設計製造から検査、プレス加工まで一貫して行うことができます。

またナカトガワ技研の加工技術は、米粒ほどの大きさにも加工することができるのは当たり前。そのような高精度加工を安定的に行う当社の技術力こそが、高精度金型部品加工を実現するためのポイントです。

さらに当社では、累計3,000型の順送金型の製作実績があり、今までの試作品をスケルトンとして全てサンプル保存しております。この蓄積されたサンプルにより構築された当社のアイデア力で、お客様のご要望に応えて様々な金型形状を生み出します。

ナカトガワ技研では、板厚0.03~1.0mmの薄板順送プレス加工を得意としております。 特に試作~中量産用の試作金型の設計・製造に強みがある当社は、試作・中量産のプレス加工にも対応しております。この領域のプレス加工では、当社は負けない自信があります。

薄板プレス加工にお悩みの方、順送金型にお困りの方は、まずは薄板プレス加工センターまでお気軽にご相談ください。